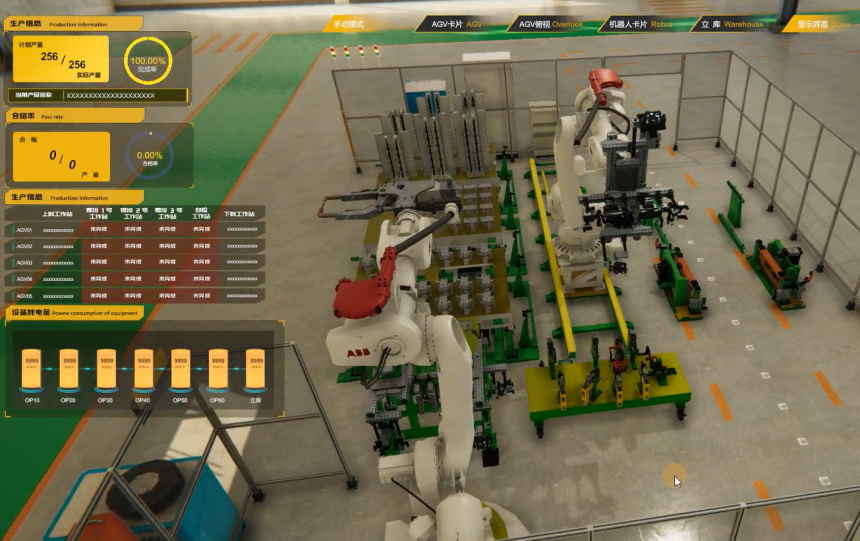

汽车工厂数字孪生系统三维可视化实时监控

某汽车零部件工厂长期采用“ERP+人工报工”的传统模式。随着多品种、小批量订单比例上升,换线频繁、信息断层、现场异常响应慢成为制约产能与质量的关键瓶颈。2024年,企业决定以数字化手段重塑生产流程,最终选择讯鹏科技为其部署数字孪生系统,构建“现实工厂+虚拟镜像”的实时管控平台。

一、数字孪生系统架构设计

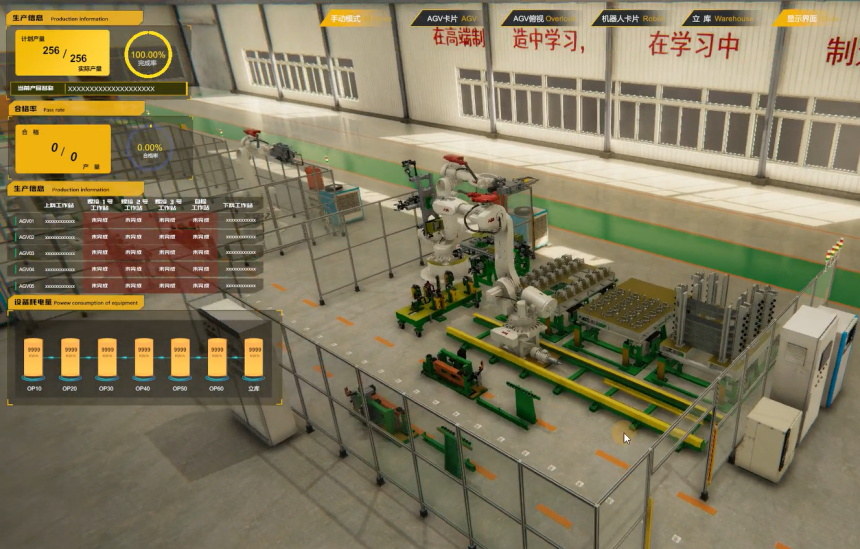

1、数据底座:产线PLC、机器人、AGV、立库等关键设备通过OPC-UA/MQTT协议接入工业物联网关,实现毫秒级数据采集。

2、三维孪生:采用轻量化引擎,对厂房、产线、工位进行1:1建模,可在浏览器或移动端无插件漫游,降低实施与培训门槛。

3、仿真与优化:内置离散事件仿真模块,支持换线顺序、缓存容量、节拍平衡等沙盘推演,提前验证工艺变更可行性。

4、开放接口:系统可与现有ERP、MES、WMS无缝对接,确保数据同源、实时同步。

二、数字孪生核心功能落地

1、信息互通

数字孪生平台与ERP打通后,工单、BOM、工艺路径自动同步;现场异常触发安灯信号,3秒内回传ERP,排产人员可即时调整计划。

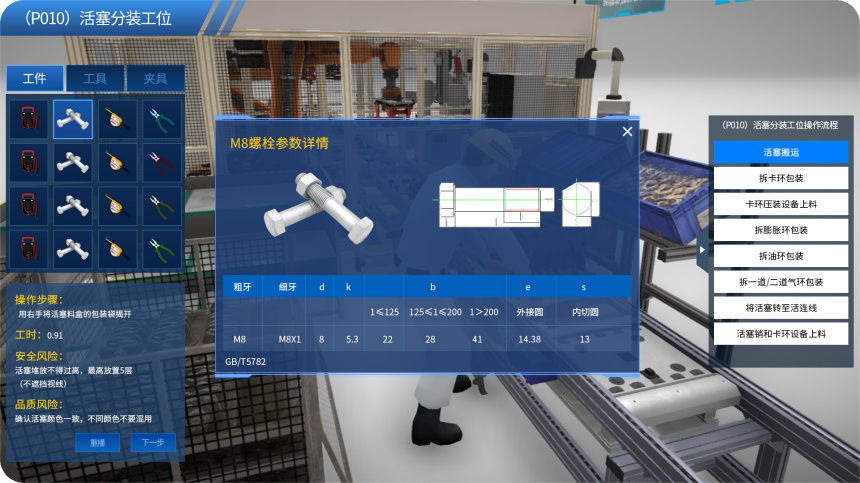

2、数据模拟

通过仿真引擎对换线场景进行“虚拟试产”,在不影响实体产线的情况下评估瓶颈点,工艺工程师据此优化工装夹具与人员配置。

3、数据管理

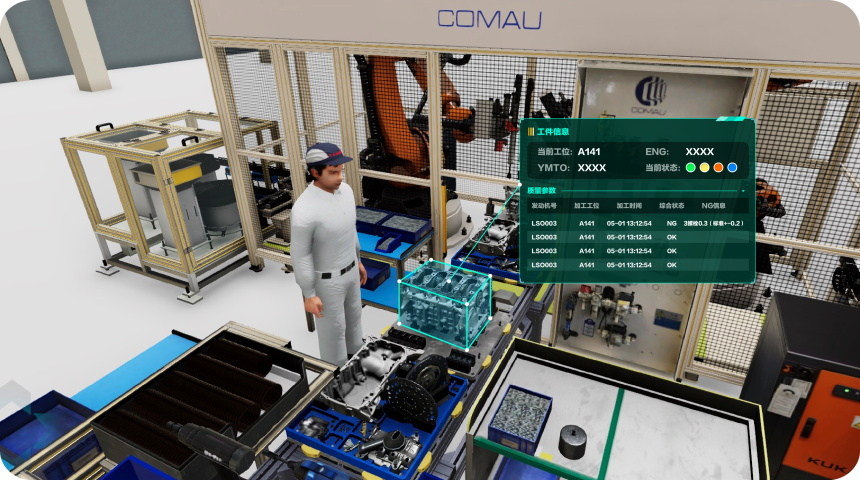

从原料RFID入库到机台加工、立库缓存、成品发运,全过程数据被实时采集并以三维轨迹形式呈现,实现批次到单件的完整追溯。

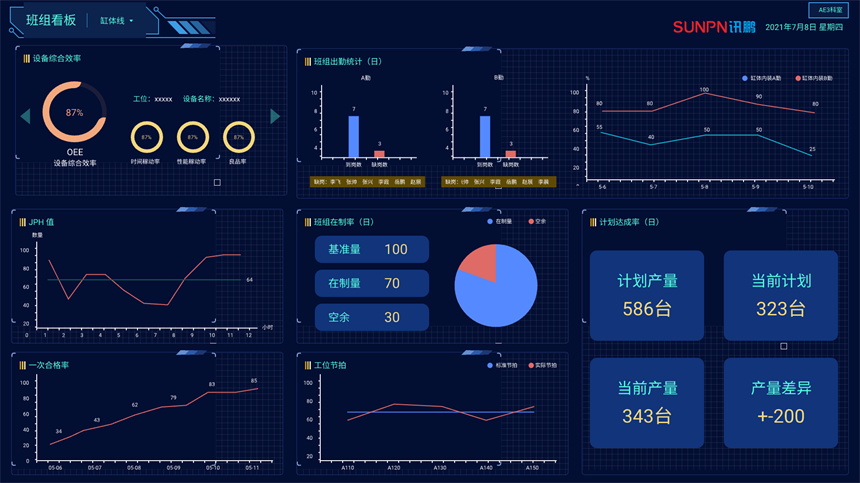

3、三维实时监控

大屏、工位看板、手机端同步展示产量、节拍、设备状态及安灯报警,管理者无需进车间即可远程掌握全局。

4、预测性维护

系统结合主轴温度、电流、振动等多维数据,运用AI模型生成健康评分,提前推荐保养窗口,将事后维修转为事前维护。

三、现场应用优势

•可视化决策:三维界面把复杂数据转化为直观场景,换线准备、异常定位时间显著缩短。

•柔性制造: 仿真结果指导工艺调整,使小批量订单切换更平滑,减少停线等待。

•成本优化:边缘算力与轻量化渲染降低服务器投资,原有网络架构无需大规模改造即可上线。

•远程运维:工程师在异地可通过安全VPN进入孪生环境,配合实时视频指导现场人员排障,减少出差频次。

通过数字孪生系统,该汽车零部件工厂打通了计划、执行、维护三大环节的信息壁垒,实现了“所见即所得”的透明化生产。讯鹏科技将帮助更多汽车工厂以数据驱动柔性制造,为行业数字化升级提供可复制、可落地的实践范本。

讯鹏简介

讯鹏简介 发展历程

发展历程 讯鹏优势

讯鹏优势 荣誉资质

荣誉资质 公司团队

公司团队 渠道合作

渠道合作

工业平板电脑

工业平板电脑 手持加固平板

手持加固平板 PDA移动终端

PDA移动终端 ESD防静电终端

ESD防静电终端 监测告警终端

监测告警终端 数采组网终端

数采组网终端 方案

方案 防静电系统

防静电系统 ESOP系统

ESOP系统 安灯系统

安灯系统 看板系统

看板系统 环境监控系统

环境监控系统 PTL仓储亮灯系统

PTL仓储亮灯系统 MES系统

MES系统

ESD防静电系统

ESD防静电系统 ESOP系统

ESOP系统 安灯呼叫系统

安灯呼叫系统 生产管理系统

生产管理系统 工业智能终端

工业智能终端 PTL仓储亮灯系统

PTL仓储亮灯系统

自助咨询

自助咨询 线上购买

线上购买 工具软件

工具软件 售后服务

售后服务

人才理念

人才理念 员工风采

员工风采 招聘岗位

招聘岗位

公司新闻

公司新闻 行业知识

行业知识 行业资讯

行业资讯