苹果配件工厂如何用电子看板解决生产订单追踪难题

在苹果配件制造领域,泰国佳必琪电子工厂曾长期面临生产订单追踪难的痛点:订单量大、工艺复杂、客户要求高,传统纸质SOP管理导致工单流转慢,生产进度依赖人工统计,数据滞后严重;质量管控依赖事后抽检,不良问题发现不及时,直通率波动大。为破解这些难题,工厂携手讯鹏科技,引入ESOP系统+生产报工系统,以电子看板为核心实现生产订单全流程可视化管理,为苹果配件制造注入“数智化”动能。

ESOP系统作为OKMES工厂数字化魔方的子模块,拓展的生产报工模块为制造企业提供了高效的生产数据管理解决方案。该模块通过整合生产过程中的关键数据,实现透明化管理,帮助企业提升生产效率和产品质量。

一、苹果配件工厂的订单追踪困境

苹果配件生产具有“精度要求高、工艺步骤多、订单变动频”的特点。在传统生产模式下:

SOP管理低效:纸质作业指导书版本混乱,员工操作易出错,培训成本高;

订单追踪滞后:工单投入、完成、在制等状态依赖班组长手动记录,数据滞后2-3小时,生产异常无法实时响应;

质量管控被动:不良数据需人工收集汇总,直通率统计延迟,质量问题难以追溯根源,客户投诉率居高不下。

这些痛点导致工厂生产效率难以提升,交付风险与成本压力与日俱增。

二、ESOP+生产报工系统的数智化升级

针对工厂痛点,讯鹏科技以“ESOP系统+生产报工系统”为核心,构建起生产订单全流程追踪与可视化管理体系:

1. ESOP系统

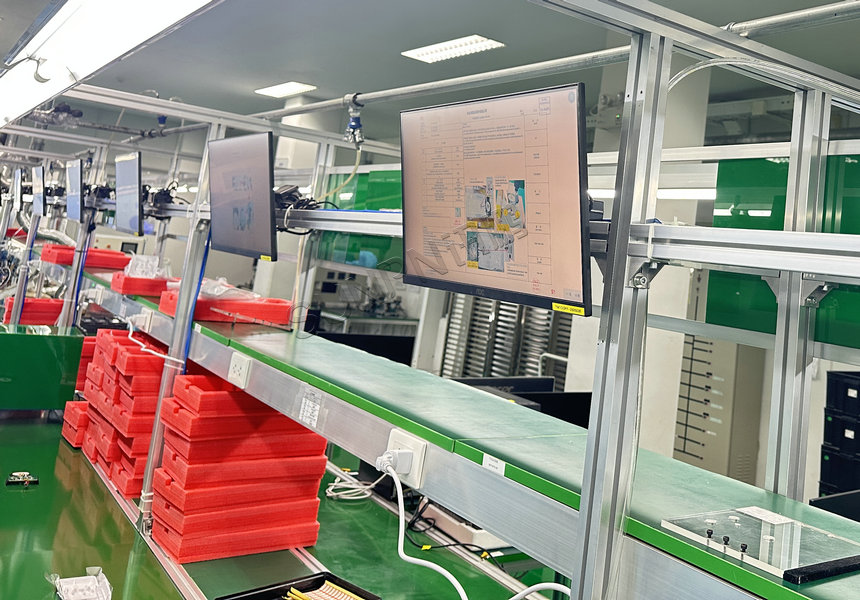

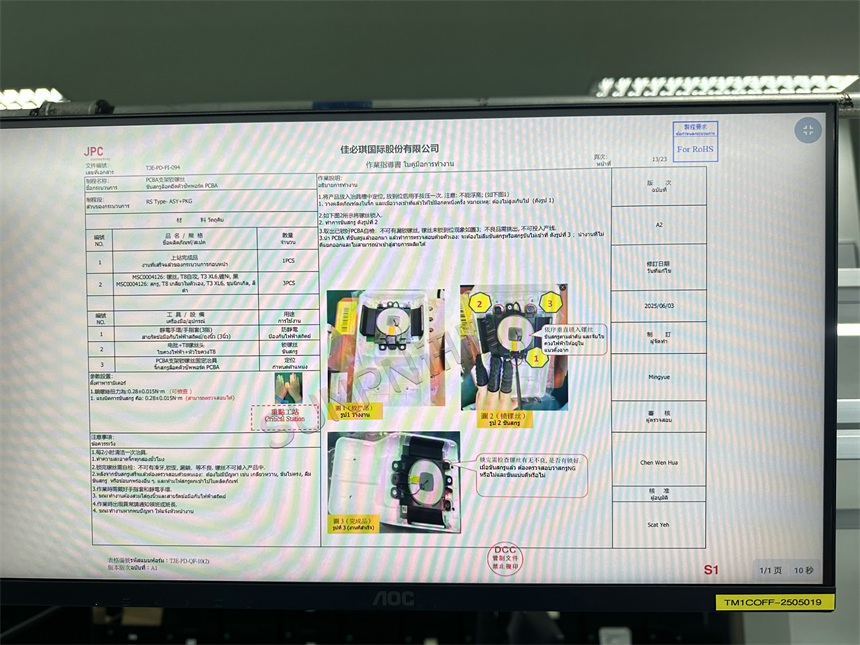

ESOP系统将传统纸质作业指导书电子化,通过工位终端或扫码方式推送给员工,实现:

版本智能管控:新SOP发布后,旧版本自动失效,确保操作指导实时更新;

可视化作业指导:支持图文、视频等形式,员工可随时查看关键工艺要求,降低操作失误率;

培训考核闭环:员工需通过系统培训考核后才能上岗,提升操作规范性。

2.生产报工系统

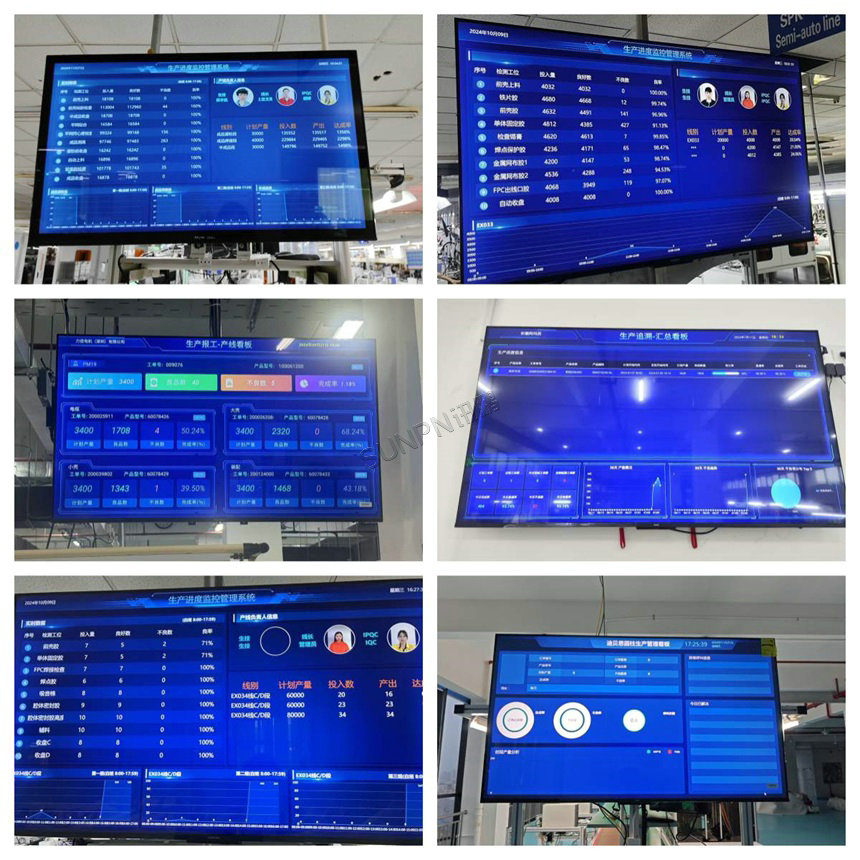

生产报工系统通过扫码或设备集成,实时采集工单在各工序的生产数据,并通过电子看板可视化展示:

工单状态实时监控:看板显示工单投入数、总完成数、今日完成数,以及动态完成率,让生产进度一目了然;

质量数据动态追踪:不良数、不良率、直通率等质量指标实时更新,质量异常即时预警;

产能趋势智能分析:看板展示“今日时段产能统计”“7天产量趋势统计”,帮助管理人员快速识别生产瓶颈,优化资源配置。

三、订单追踪精准化,生产效能显著提升

泰国佳必琪电子工厂应用ESOP+生产报工系统后,实现生产订单全流程可视化管理。

1.订单追踪“零延迟”:电子看板实时显示工单状态,管理人员可随时掌握各工序生产进度,异常响应时间从原来的1小时缩短到5分钟。系统自动采集报工数据,替代人工统计,减少纸质单据70%,工单流转效率提升30%。

2.质量管控“主动化”:通过看板实时监控不良率、直通率,质量异常即时暴露,班组可快速定位问题工序并整改。

3.管理决策“数据化”:看板的产能趋势、不良统计等数据为管理人员提供决策依据:通过“今日时段产能统计”识别效率低谷时段,优化人员排班;通过“7天不良情况统计”聚焦高频质量问题,定向改善工艺。

四、电子看板重塑苹果配件制造竞争力

泰国佳必琪电子工厂的实践证明,讯鹏ESOP系统+生产报工模块是破解苹果配件工厂订单追踪难题的关键路径。通过生产数据的实时采集、可视化展示与智能分析,工厂实现了从“人找信息”到“信息找人”的转变,以数据驱动生产效率、质量管控与决策优化,为消费电子零部件制造的数智化升级提供了可复制的样本。

讯鹏简介

讯鹏简介 发展历程

发展历程 讯鹏优势

讯鹏优势 荣誉资质

荣誉资质 公司团队

公司团队 渠道合作

渠道合作

工业平板电脑

工业平板电脑 手持加固平板

手持加固平板 PDA移动终端

PDA移动终端 ESD防静电终端

ESD防静电终端 监测告警终端

监测告警终端 数采组网终端

数采组网终端 方案

方案 防静电系统

防静电系统 ESOP系统

ESOP系统 安灯系统

安灯系统 看板系统

看板系统 环境监控系统

环境监控系统 PTL仓储亮灯系统

PTL仓储亮灯系统 MES系统

MES系统

ESD防静电系统

ESD防静电系统 ESOP系统

ESOP系统 安灯呼叫系统

安灯呼叫系统 生产管理系统

生产管理系统 工业智能终端

工业智能终端 PTL仓储亮灯系统

PTL仓储亮灯系统

自助咨询

自助咨询 线上购买

线上购买 工具软件

工具软件 售后服务

售后服务

人才理念

人才理念 员工风采

员工风采 招聘岗位

招聘岗位

公司新闻

公司新闻 行业知识

行业知识 行业资讯

行业资讯