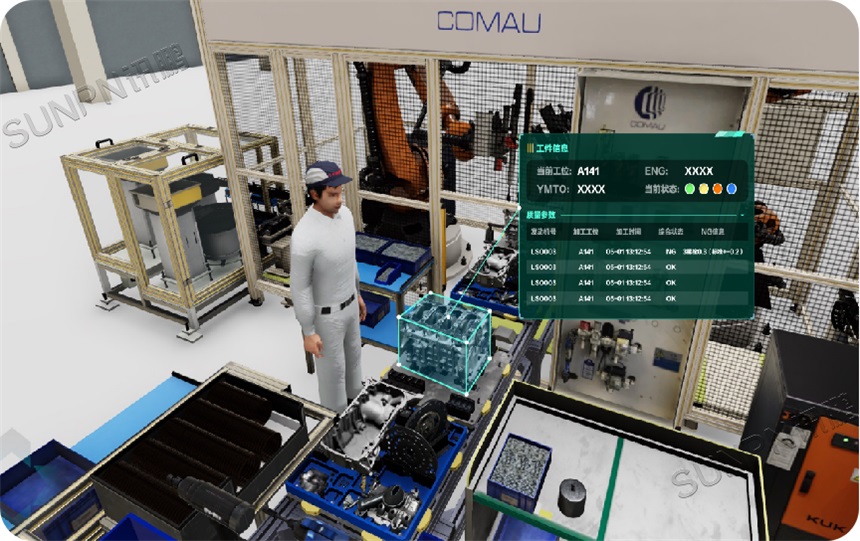

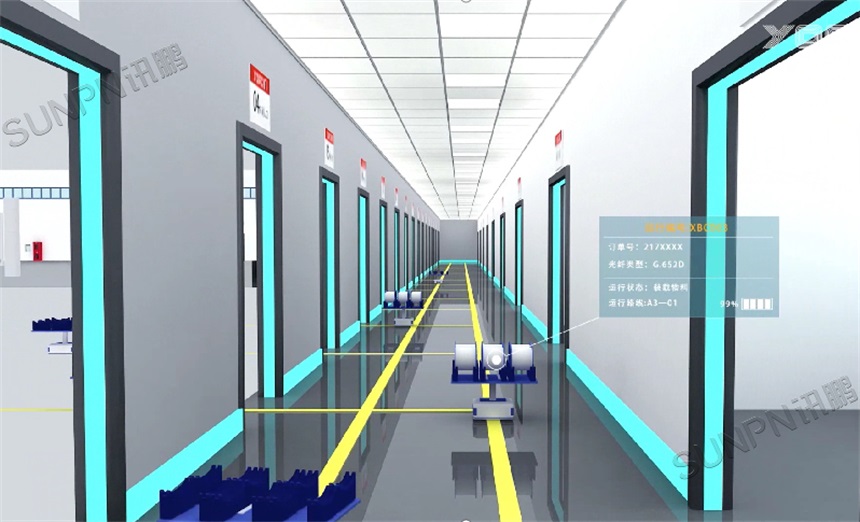

数字孪生系统在制品全流程追踪打造透明化智能工厂

2025-05-20

工厂数字孪生系统是一种基于数字孪生技术构建的虚拟、智能化管理平台,通过实时数据交互、仿真建模和智能分析,实现对物理工厂的全生命周期动态映射和优化管理。核心是通过数字化的“虚拟工厂”与物理工厂深度融合,提升生产效率、降低成本并支持决策优化。

一、数字孪生系统组成

1.物理工厂:实际存在的工厂实体,包括设备、产线、物流系统、人员等。2.数据采集层:通过传感器、物联网、工业互联网等技术,实时采集物理工厂的运行数据。

3.虚拟模型层:构建物理工厂的数字化镜像,基于CAD、BIM等技术建模。通过物理规则、机器学习算法模拟工厂运行逻辑。用于预测、优化和决策。

4.连接与同步层:通过实时数据交互,确保虚拟模型与物理工厂的状态同步更新。

5.应用层:提供具体功能,如监控、仿真、优化、远程控制等。

在数字孪生系统中,在制品追踪是通过虚拟模型与物理生产过程的实时数据交互,对处于生产流程中的半成品(原材料、零部件、组件等)进行全流程监控、分析和优化的核心功能。其目标是提升生产透明度、优化资源调度、减少浪费并确保产品质量。

二、在制品追踪的用途

1.实时监控生产状态:全程追踪产品在各个加工环节的状态,确保生产过程透明、可控2.精准定位在制品位置:快速准确地找到在制品位置,提高管理效率

3.异常预警与问题处理:实时发现生产异常,提前采取措施,减少停机和质量问题

4.优化生产效率:合理安排生产计划,减少等待时间,提高产能和生产效率

5.质量管理:记录关键生产参数和检测数据,确保产品质量稳定

6.决策支持:数据驱动决策,提升生产管理水平和响应速度

7.灵活调整生产:快速响应市场需求变化,优化生产计划和工艺配置

三、在制品追踪的应用价值

1.提升生产透明度和可控性:实时掌握生产状态,确保生产过程高效、可控2.提高效率与产能:减少生产瓶颈,优化资源配置,提高产能和效率

3.降低成本:减少人工巡检、停机时间和质量缺陷,降低运营和返工成本

4.提升产品质量和客户满意度:稳定产品质量,确保按时交付,提高客户信任和品牌竞争力

5.支持智能制造转型:推动工厂智能化升级,提高技术水平和市场竞争力

6.可持续发展:降低能耗和资源浪费,推动绿色生产和可持续发展

7.提升员工效率和体验:减少重复性工作,提升员工满意度和工作效率

数字孪生系统的在制品追踪功能通过实时映射物理生产流程至虚拟模型,实现对半成品位置、状态和生产进度的全流程透明化监控,结合历史数据追溯与预测分析,可精准定位生产瓶颈、优化资源调度、预防质量缺陷,从而缩短交付周期、降低库存积压与废品率,同时提升柔性生产能力以快速响应订单变化,最终推动工厂在效率、质量与成本控制上的全面升级。

讯鹏简介

讯鹏简介 发展历程

发展历程 讯鹏优势

讯鹏优势 荣誉资质

荣誉资质 公司团队

公司团队 渠道合作

渠道合作

工业平板电脑

工业平板电脑 手持加固平板

手持加固平板 PDA移动终端

PDA移动终端 ESD防静电终端

ESD防静电终端 监测告警终端

监测告警终端 数采组网终端

数采组网终端 方案

方案 防静电系统

防静电系统 ESOP系统

ESOP系统 安灯系统

安灯系统 看板系统

看板系统 环境监控系统

环境监控系统 PTL仓储亮灯系统

PTL仓储亮灯系统 MES系统

MES系统

ESD防静电系统

ESD防静电系统 ESOP系统

ESOP系统 安灯呼叫系统

安灯呼叫系统 生产管理系统

生产管理系统 工业智能终端

工业智能终端 PTL仓储亮灯系统

PTL仓储亮灯系统

自助咨询

自助咨询 线上购买

线上购买 工具软件

工具软件 售后服务

售后服务

人才理念

人才理念 员工风采

员工风采 招聘岗位

招聘岗位

公司新闻

公司新闻 行业知识

行业知识 行业资讯

行业资讯