MES工业一体机如何重构汽车零部件冲压车间生产可视化

2025-05-15

在传统汽车零部件冲压车间,人工数据采集、设备状态黑箱化与管理层决策滞后容易构成生产效率低下,工人需每小时手动记录冲压机参数,夜班疲劳易致漏检。传统显示屏无法实时监控模具磨损、液压压力波动容易突发停机带来直接损失。生产、设备、质量部门数据割裂,管理层依赖隔日报表调整排产,难以应对市场波动。这些痛点形成恶性循环:人工低效→数据失真→被动救火→成本攀升。而MES工业一体机能够轻松解决以上痛点,并帮助汽车零部件冲压车间实现智能可视化管理。

一、MES工业一体机如何“拆解”痛点

1、工业一体机硬件设计

IP65防护:机身密封设计抵御车间油雾、金属粉尘,屏幕表面防刮涂层防止模具搬运磕碰。抗震动测试:通过10-500Hz随机振动测试,确保在冲压机高频震动下稳定运行。

恶劣环境文档运行:-20℃~60℃宽温运行内置工业级散热模块,避免高温导致死机。

手套触摸模式:工人佩戴纱线/橡胶手套仍可精准操作,避免脱手套耽误时间。

紧急停机按钮:物理按键与软件界面双通道控制

2、数据采集

通过协议直连冲压机PLC,实时采集设备参数(压力值、行程位置、循环时间等),在设备端计算OEE(设备综合效率),自动生成设备利用率、性能稼动率、良品率趋势图。当冲压次数达到模具寿命阈值时,自动弹出“建议维护”提示,并同步推送至维修班组移动端。

3、可视化看板

一级界面(全局概览):车间当日计划完成率、在制订单进度、异常工位定位。二级界面(单机监控):冲压机压力曲线、模具使用次数、历史报警记录(支持按时间/类型筛选)。

三级界面(根本原因分析):点击异常事件可穿透查询关联参数(如“压力超限”时联动显示液压油温变化曲线)。

4、与工厂现有系统对接

MES系统通过工业一体机自动数据采集,实时获取冲压件的产量信息和设备运行状态。这些数据为排产优化提供有力支撑,减少人工干预,保证数据准确性,提升生产决策的效率和准确性。

二、冲压车间不同应用场景的工业一体机该如何选型

2.生产数据监控:使用工业一体机监控生产数据,需要选择具有数据采集和分析功能的工业一体机。

3.设备控制:使用工业一体机控制冲压设备,需要选择具有数字I/O和通讯接口的工业一体机。

4.质量检测:使用工业一体机进行质量检测,需要选择具有图像处理和数据分析功能的工业一体机。

5.自动化产线集成:如果需要将工业一体机集成到自动化产线,需要确保其支持相关的工业协议。

三、工业一体机在冲压车间常见的安装方式

在冲压车间中,工业一体机的安装方式需结合车间环境特点(如空间紧凑、震动频繁、粉尘多等)进行选择。以下是常见的安装方式及其适用场景和注意事项。1. 壁挂式安装:适用于空间有限的冲压车间,需节省地面或桌面空间,常用于生产线侧墙或设备附近墙面。

2. 支架式安装:适合需要频繁调整视角的场景(如多工位监控),可灵活调节高度和角度。需灵活调整设备高度或角度的冲压车间,如生产线末端质检区或移动巡检点

3.嵌入式安装:需高度集成化的冲压车间控制台或生产线操作面板,减少设备外露部分。

4.桌面式安装:需频繁操作或调试的工位,如车间管理台或临时工作站。

5. 定制化安装:特殊需求场景(如超大型冲压设备配套安装),需根据车间布局定制支架或安装结构。

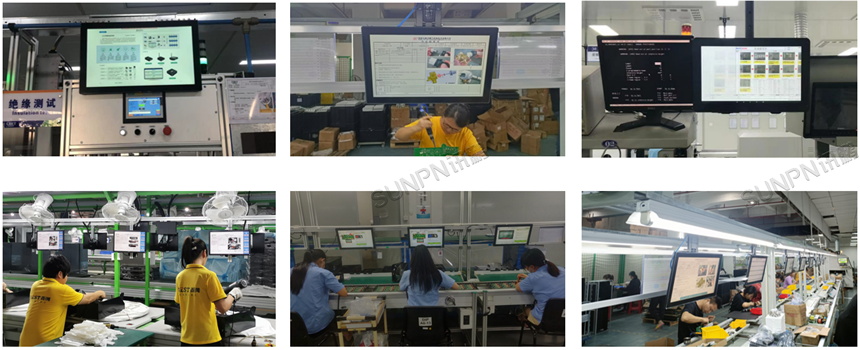

四、工业一体机相关应用案例

讯鹏简介

讯鹏简介 发展历程

发展历程 讯鹏优势

讯鹏优势 荣誉资质

荣誉资质 公司团队

公司团队 渠道合作

渠道合作

工业平板电脑

工业平板电脑 手持加固平板

手持加固平板 PDA移动终端

PDA移动终端 ESD防静电终端

ESD防静电终端 监测告警终端

监测告警终端 数采组网终端

数采组网终端 方案

方案 防静电系统

防静电系统 ESOP系统

ESOP系统 安灯系统

安灯系统 看板系统

看板系统 环境监控系统

环境监控系统 PTL仓储亮灯系统

PTL仓储亮灯系统 MES系统

MES系统

ESD防静电系统

ESD防静电系统 ESOP系统

ESOP系统 安灯呼叫系统

安灯呼叫系统 生产管理系统

生产管理系统 工业智能终端

工业智能终端 PTL仓储亮灯系统

PTL仓储亮灯系统

自助咨询

自助咨询 线上购买

线上购买 工具软件

工具软件 售后服务

售后服务

人才理念

人才理念 员工风采

员工风采 招聘岗位

招聘岗位

公司新闻

公司新闻 行业知识

行业知识 行业资讯

行业资讯