数字孪生系统助力工厂生产数据实时监控透明化管理

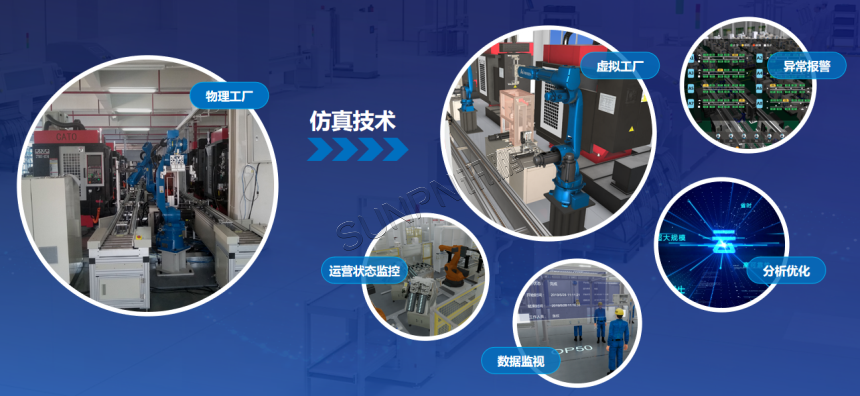

在工厂面临着生产流程复杂化、市场需求碎片化的双重挑战,传统管理模式下,生产数据滞后、设备状态不透明、质量追溯困难等问题,成为制约效率与成本的瓶颈。数字孪生系统通过构建物理工厂的虚拟镜像,实现生产数据的实时采集、分析与可视化,为工厂打造“透明化、智能化、高效化” 的管理新范式。

一、传统工厂数据管理的三大核心痛点

1. 信息断层导致决策滞后

在传统汽车零部件工厂中,设备运行数据存储于PLC 系统,质量检测数据依赖人工录入 Excel,能耗数据来自独立仪表。

2. 设备状态监控全靠经验

设备故障往往伴随温度、振动等参数异常,但传统人工巡检无法捕捉细微变化。

3. 质量问题追溯效率低下

产品质量问题追溯需调取纸质工单、监控录像等多源信息,追溯耗时长,人工追溯效率低下,严重影响品牌声誉。

二、数字孪生系统的透明化管理架构

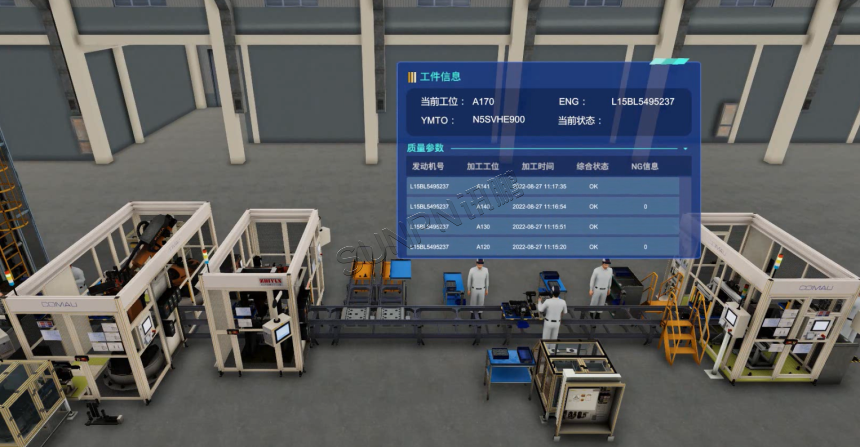

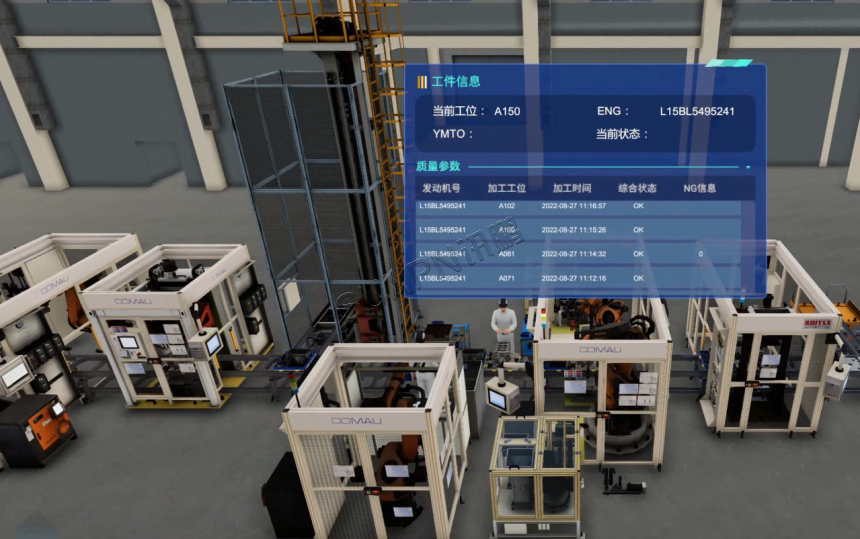

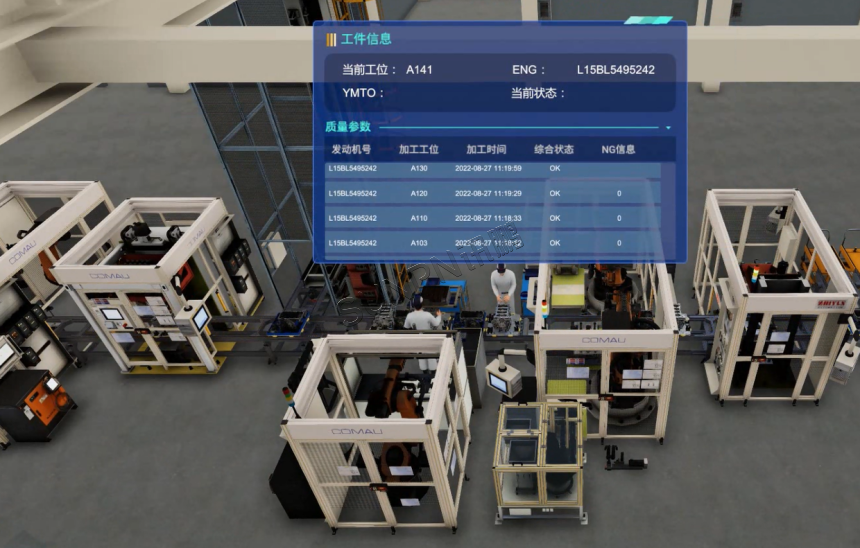

数字孪生系统通过“感知 - 建模 - 分析 - 执行” 四层架构,实现生产数据的全生命周期管理。数字孪生系统依托物联网、大数据、云计算等先进技术,实时采集、分析和展示工厂生产全过程的数据。从设备运行参数到物料流转信息,从生产线进度到能源消耗指标,各类数据被传感器、摄像头和智能设备敏锐捕捉,并源源不断地传输至系统平台。在这里,数据经过高速运算和智能分析,转化为直观的可视化图表和报告,实时呈现于管理者的监控终端。无论是生产车间的实时画面,还是各项生产指标的动态变化,亦或是潜在生产问题的预警提示,都能第一时间精准触达管理者,使其对工厂生产状态了如指掌,仿佛置身于生产现场,及时做出精准决策。

三、数字孪生系统数据监控的功能

1、实时数据采集与监控:借传感器、摄像头、智能设备,实时采集生产、设备、环境及人员数据2、设备健康管理与预测性维护:监测设备参数,预测故障,提前维保,降低意外停机时长

3、生产流程优化:借数据分析定位生产瓶颈,优化物料流转,提升生产线效率

4、质量监控与追溯:监控产品质量数据,速查缺陷,支持追溯,提合格率

5、能耗管理:监测工厂各环节的能源消耗,优化能耗分配,降低运营成本

6、安全管理:监控作业环境,检测安全隐患,确保人员和设备安全

7、供应链管理与优化:结合生产数据与供应链信息,实现精准库存管理,提高供应链响应速度

四、数字孪生系统数据监控应用价值

1、提升生产效率:通过数据驱动的优化决策,减少资源浪费,提高生产效率

2、降低运营成本:通过精准的预测和优化,减少设备损耗、降低能耗和减少人工干预

3、提高产品质量:全过程质量监控和数据分析,提高产品合格率,减少返工和报废

4、增强安全性:通过数据监测及时发现安全隐患,减少安全事故的发生

5、支持智能化决策:通过AI分析历史数据和实时数据,提供优化建议,辅助管理层决策

6、增强企业竞争力:通过智能化、数据化的生产管理,提高企业市场竞争力和客户满意度

数字孪生系统正在重塑工厂生产管理的格局,为制造业带来前所未有的变革机遇。它不仅让工厂的生产数据监控和管理变得透明、高效、智能,还为企业降低了运营成本、提升了产品质量、增强了市场竞争力,并引领行业向智能化、绿色化、协同化方向发展。对于广大制造企业而言,积极拥抱数字孪生技术,构建基于数字孪生系统的智能化生产管理体系,是顺应时代潮流、实现可持续发展的必由之路。

讯鹏简介

讯鹏简介 发展历程

发展历程 讯鹏优势

讯鹏优势 荣誉资质

荣誉资质 公司团队

公司团队 渠道合作

渠道合作

工业平板电脑

工业平板电脑 手持加固平板

手持加固平板 PDA移动终端

PDA移动终端 ESD防静电终端

ESD防静电终端 监测告警终端

监测告警终端 数采组网终端

数采组网终端 方案

方案 防静电系统

防静电系统 ESOP系统

ESOP系统 安灯系统

安灯系统 看板系统

看板系统 环境监控系统

环境监控系统 PTL仓储亮灯系统

PTL仓储亮灯系统 MES系统

MES系统

ESD防静电系统

ESD防静电系统 ESOP系统

ESOP系统 安灯呼叫系统

安灯呼叫系统 生产管理系统

生产管理系统 工业智能终端

工业智能终端 PTL仓储亮灯系统

PTL仓储亮灯系统

自助咨询

自助咨询 线上购买

线上购买 工具软件

工具软件 售后服务

售后服务

人才理念

人才理念 员工风采

员工风采 招聘岗位

招聘岗位

公司新闻

公司新闻 行业知识

行业知识 行业资讯

行业资讯