数字孪生系统落地汽配厂助力车间生产全流程智能掌控

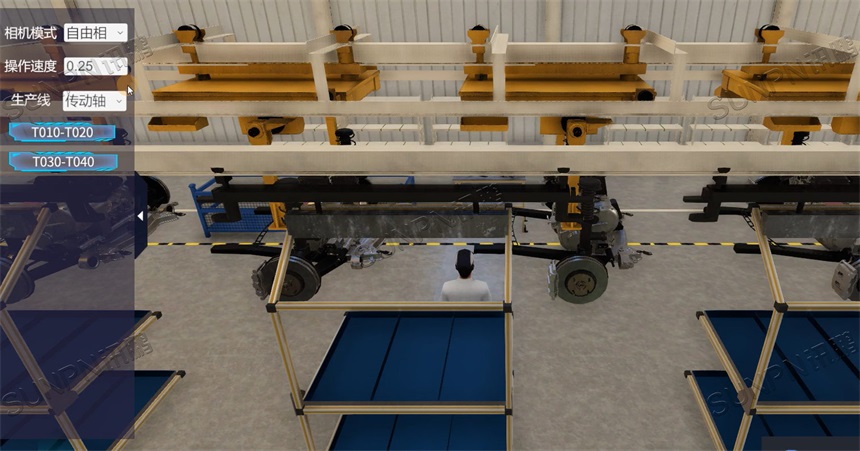

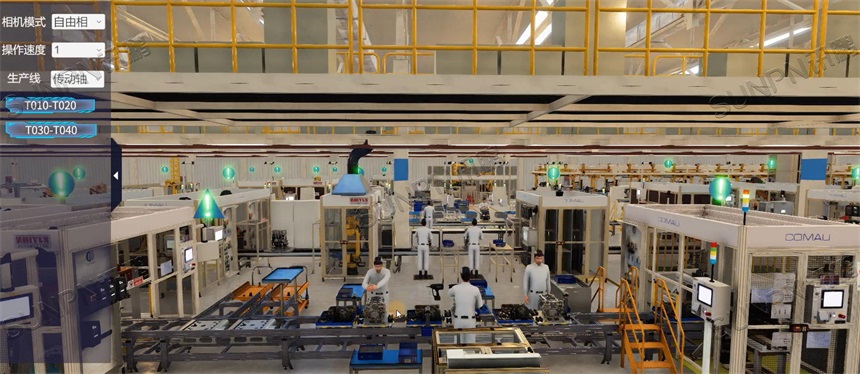

某汽车零部件工厂通过部署工业数字孪生系统,构建与物理车间完全镜像的1:1虚拟空间。工厂管理人员在办公室即可通过3D可视化控制中心,实时查看冲压、焊接、装配等全工序运行状态。系统突破设备地理位置限制,使远程监控如同亲临现场,大幅缩短异常响应时间,实现从“人找数据”到“数据追人”的管控模式升级。

一、数字孪生系统在该企业的主要应用场

1、缸体线:基于三维建模与虚拟引擎构建模型,实现冲压、切削、清洗等工艺的1:1动态映射。

2、车架线:激光跟踪仪实时扫描焊缝轮廓,机器人依据数字模型自动校正焊枪角度,结合二维码矩阵定位物料,实现车架尺寸精度。

3、缸盖线:融合多体动力学模型与液压子系统,构建液压缸数字孪生体,实时监测活塞位移、腔体压力等参数。

4、传动轴线:依据传感器网络关联约束量计算状态可信度,动态校准数字孪生模型,提升故障预测精度。

二、构建数字孪生命脉毫秒级数据中枢

在车间层,边缘计算网关深度接入PLC、传感器、机床控制系统:

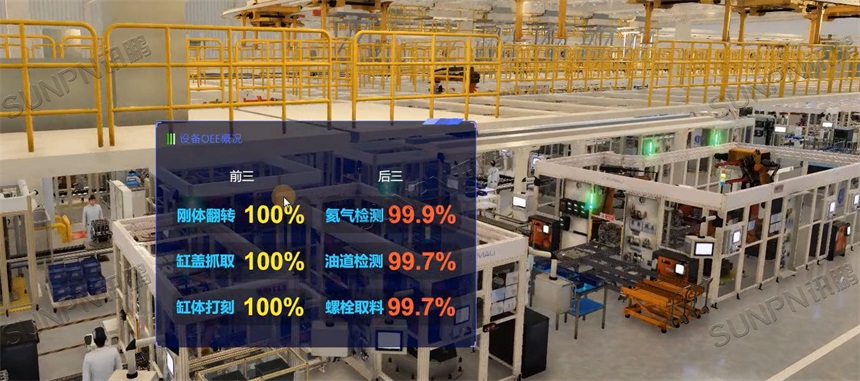

1、实时采集设备OEE(振动/温度/电流等多维参数)

2、自动统计工件通过性及工序节拍

3、精准追踪物料流转路径

4、动态监测能耗波动曲线

这些数据以毫秒级速度汇入数字孪生体,形成覆盖人、机、料、法的感知神经网络,为决策提供精准“血液供给”。

三、设备全生命周期智能管家

针对汽配行业高价值设备:

1、三色灯智能诊断:自动识别停机类型(换模/故障/待料),触发分级告警

2、故障溯源引擎:基于历史维保数据关联分析,快速定位根本原因。

3、预测性维保:依据设备运行时长、负载强度生成保养计划,避免非计划停机系统将事后维修转为事前干预,设备综合效率提升显著。

四、颠覆传统的数字巡检模式

1、取代纸质巡检单与人工记录:在虚拟车间预设关键巡检路径,3D可视化巡航自动标注异常点。

2、支持AR眼镜实时调取设备档案:巡检效率提升的同时,漏检率趋近于零,设备隐患无处遁形。

五、全流程闭环智控

数字孪生系统在汽配工厂实现三大核心价值闭环:

1.生产过程可控:从钢板原料到成品包装全程数字映射

2.资源调度可视:仓储物流与生产节拍智能联动

3.决策支撑可信:基于多维度数据生成产能优化方案

数字孪生体正成为驱动智能制造落地的“决策大脑”,数字孪生不仅是技术升级,更是生产关系的重构。通过构建“感知-分析-决策-执行”闭环,汽车零部件工厂在质量一致性、设备可靠性、能源利用率等维度获得实质性突破,为行业数字化转型提供可复用的落地范式。

讯鹏简介

讯鹏简介 发展历程

发展历程 讯鹏优势

讯鹏优势 荣誉资质

荣誉资质 公司团队

公司团队 渠道合作

渠道合作

工业平板电脑

工业平板电脑 手持加固平板

手持加固平板 PDA移动终端

PDA移动终端 ESD防静电终端

ESD防静电终端 监测告警终端

监测告警终端 数采组网终端

数采组网终端 方案

方案 防静电系统

防静电系统 ESOP系统

ESOP系统 安灯系统

安灯系统 看板系统

看板系统 环境监控系统

环境监控系统 PTL仓储亮灯系统

PTL仓储亮灯系统 MES系统

MES系统

ESD防静电系统

ESD防静电系统 ESOP系统

ESOP系统 安灯呼叫系统

安灯呼叫系统 生产管理系统

生产管理系统 工业智能终端

工业智能终端 PTL仓储亮灯系统

PTL仓储亮灯系统

自助咨询

自助咨询 线上购买

线上购买 工具软件

工具软件 售后服务

售后服务

人才理念

人才理念 员工风采

员工风采 招聘岗位

招聘岗位

公司新闻

公司新闻 行业知识

行业知识 行业资讯

行业资讯