数字孪生系统1:1掌控磷酸铁锂车间生产状态_讯鹏科技

新能源浪潮席卷全球,磷酸铁锂电池需求激增。然而,许多电池工厂正深陷困境:

1、生产状态不明: 关键工序进度如同黑箱,产能瓶颈藏身何处无从知晓。

2、响应迟缓: 质量问题暴露滞后,设备异常发现慢半拍,能耗浪费难以及时干预。

3、系统孤岛林立: 西门子MES、达索系统、定制平台数据割裂,整体运营效率低下。

这些问题直接制约着产能爬坡与交付能力,成为行业痛点。

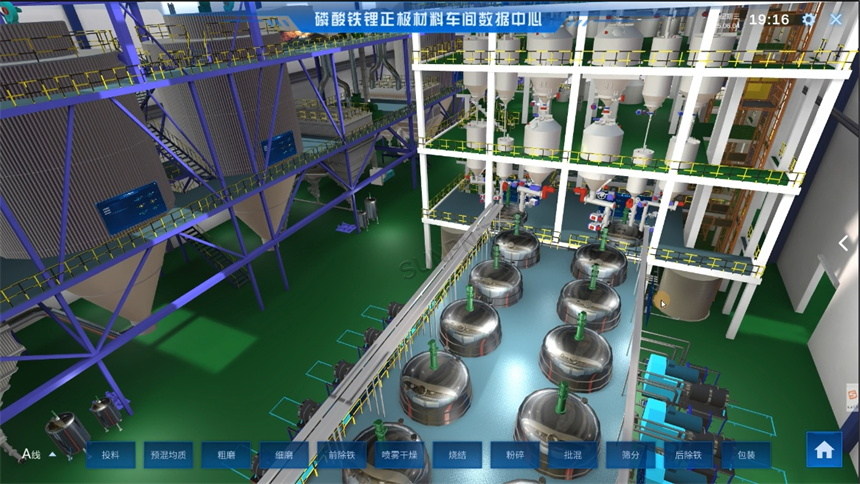

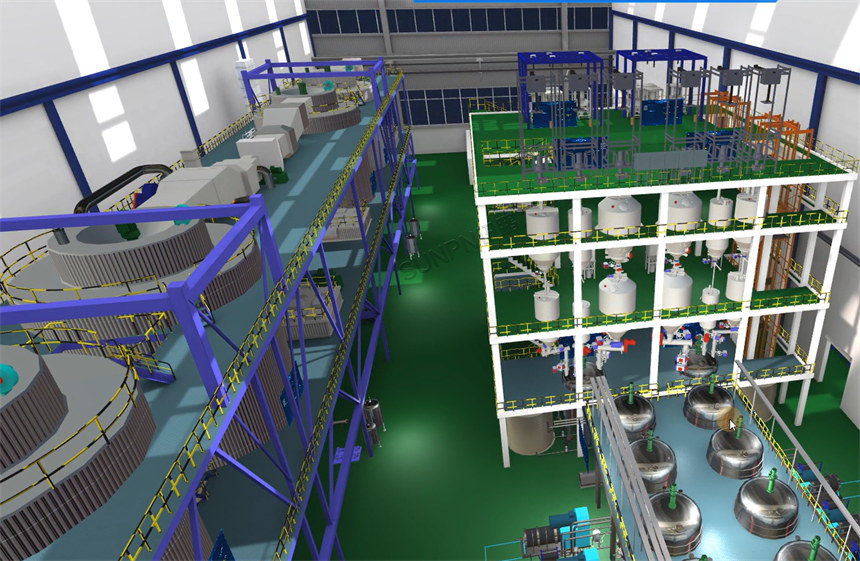

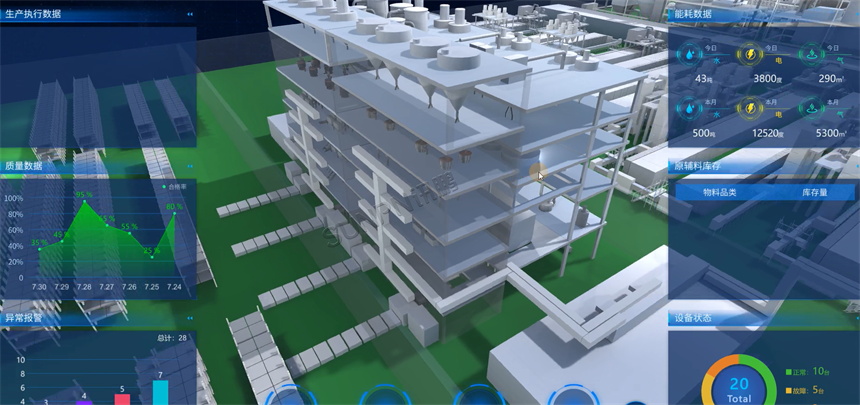

数字孪生技术为磷酸铁锂车间提供了透明化解决方案。其核心在于1:1高精度复刻:

1、全要素映射: 将搅拌、涂布、辊压、分切、叠片、注液、化成等核心工序设备、物料流、控制系统精确建模。

2、动态链接: 通过预置API网关(支持OPC/UA、Restful、MQTT等主流协议),无缝对接车间内不同品牌的MES、SCADA、PLC及IoT设备。

3、虚实同步: 实体车间的每一秒变化,均在数字空间中实时镜像更新,构建“透明车间”。

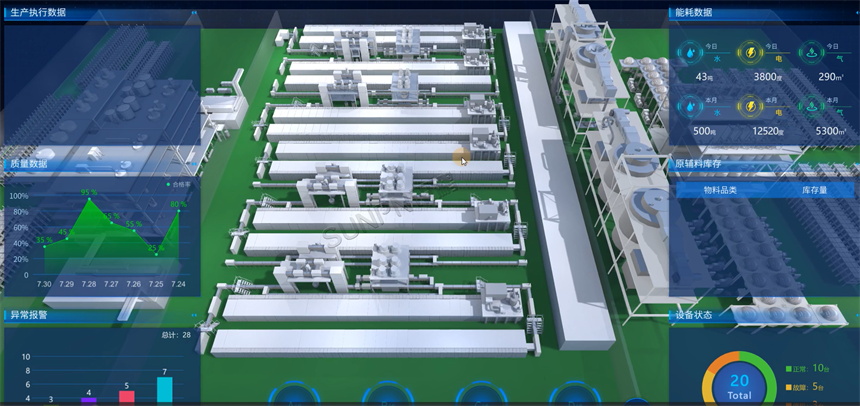

依托1:1数字孪生体,管理者得以全景掌控六大核心指标:

1、生产进度透明化: 实时追踪每批次极片涂布完成率、电芯注液量、Pack段组装节拍,精准定位堵点。

2、质量波动可视化: 涂布面密度、辊压厚度、电芯电压内阻等关键参数实时监控,超限自动告警,联动SPC分析。

3、设备异常秒级感知: 数字模型实时映射搅拌机电流波动、注液泵压力异常、化成柜温度漂移,预测性维护触发工单。

4、能耗热区精确定位: 3D热力图直观显示干燥房、高温化成区的能耗峰值,优化空调与工艺参数。

5、原料库存动态可视: 磷酸铁、碳酸锂等主材仓、NMP回收罐液位实时监控,预警缺料风险。

6、故障预警前置化: 基于设备运行数据模型,预测涂布头堵塞、分切刀磨损等故障,防患于未然。

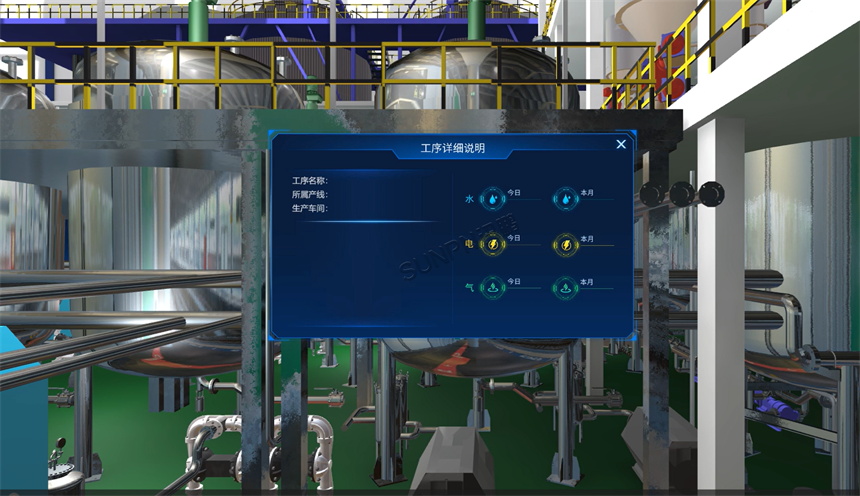

在3D虚拟车间中直接点击涂布机,其速度、温度、张力等实时数据卡片即刻弹出。发现某批次电芯容量偏低,可逐层下钻关联至对应的前段浆料粘度、涂布烘箱温度曲线。 管理者通过移动端即可调阅关键工序状态,快速响应异常,告别层层数据上报。

数字孪生技术正将磷酸铁锂车间从“数据黑箱”转变为“透明战场”。1:1的精准复刻、六大核心指标的实时掌控、秒级的数据交互能力,不仅破解了产能卡脖子难题,更驱动着工艺优化、质量跃升与能效精益。

讯鹏简介

讯鹏简介 发展历程

发展历程 讯鹏优势

讯鹏优势 荣誉资质

荣誉资质 公司团队

公司团队 渠道合作

渠道合作

工业平板电脑

工业平板电脑 手持加固平板

手持加固平板 PDA移动终端

PDA移动终端 ESD防静电终端

ESD防静电终端 监测告警终端

监测告警终端 数采组网终端

数采组网终端 方案

方案 防静电系统

防静电系统 ESOP系统

ESOP系统 安灯系统

安灯系统 看板系统

看板系统 环境监控系统

环境监控系统 PTL仓储亮灯系统

PTL仓储亮灯系统 MES系统

MES系统

ESD防静电系统

ESD防静电系统 ESOP系统

ESOP系统 安灯呼叫系统

安灯呼叫系统 生产管理系统

生产管理系统 工业智能终端

工业智能终端 PTL仓储亮灯系统

PTL仓储亮灯系统

自助咨询

自助咨询 线上购买

线上购买 工具软件

工具软件 售后服务

售后服务

人才理念

人才理念 员工风采

员工风采 招聘岗位

招聘岗位

公司新闻

公司新闻 行业知识

行业知识 行业资讯

行业资讯