数字孪生系统助力汽车工厂实现智能化生产

2025-06-20

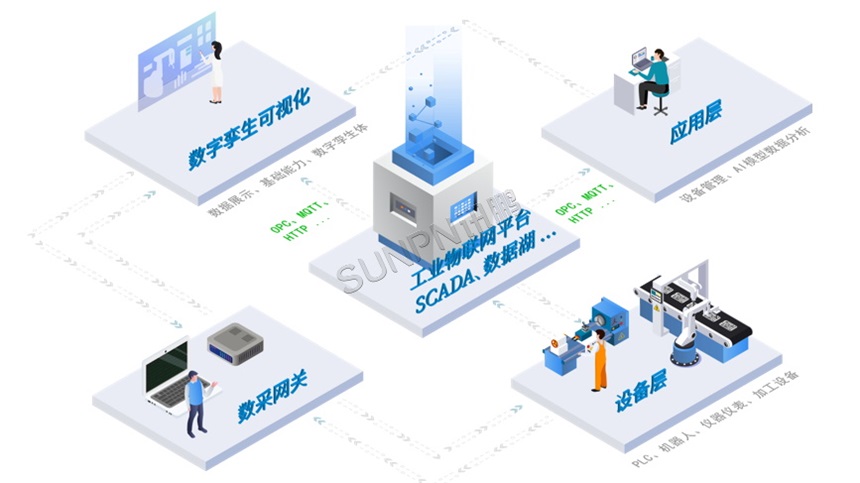

工业数字孪生系统解决方案基于虚拟现实技术,制造现场建立基于物联网技术的“智能感知”系统,改造升级现有智能化系统,建立全制造过程可视化集成控制中心,实现对加工设备、机器人、物流设备、仓储等的全面支持。

一、数字孪生系统架构

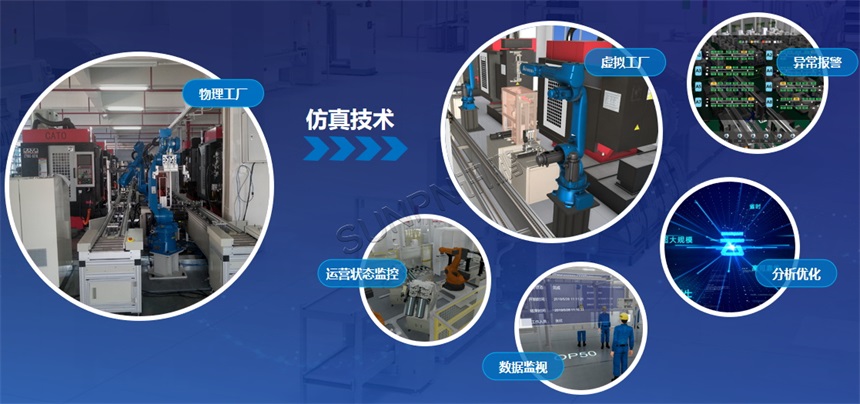

二、虚拟仿真技术应用

1、实现思路:三维建模+物流仿真+三维实时数据传输与监控,构建虚拟工厂和物理工厂的平行系统。

2、模块描述:虚拟仿真技术在产品生产周期各个阶段(设计&生产&售后)都能起到重要作用

3、实现过程:

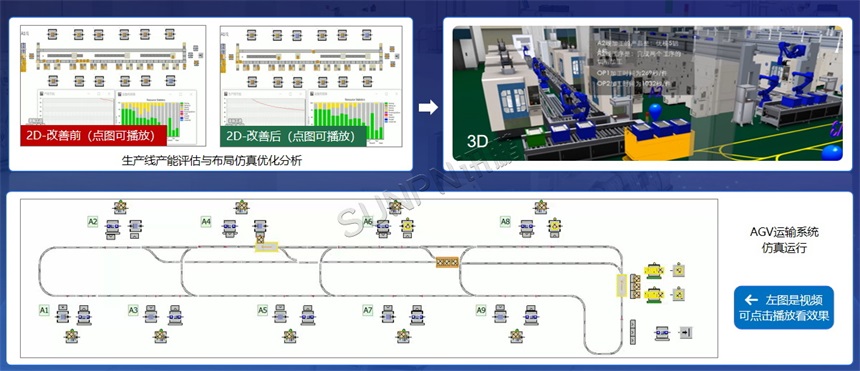

三、离线仿真技术介绍

1.厂内物流仿真:验证优化生产主线;验证物流设备方案;验证道路拥堵情况;分析产线节拍平衡

2.供应物流仿真:分析园区线路拥堵;分析工厂物流门进出;分析供货频次、周期、分析卸货区面积

3.仓储物流仿真:设计、验证与优化立体库;仿真验证仓储无人调度;分析验证仓储面积;预测瓶颈并优化线路

离线仿真实现从逻辑到2D到3D的工厂仿真全要素全流程建模、分析、优化

4.离线仿真的应用价值:离线仿真作为数字孪生工厂的重要功能,帮助企业在虚拟环境中进行验证和优化,实现更高效、更安全的智能制造。

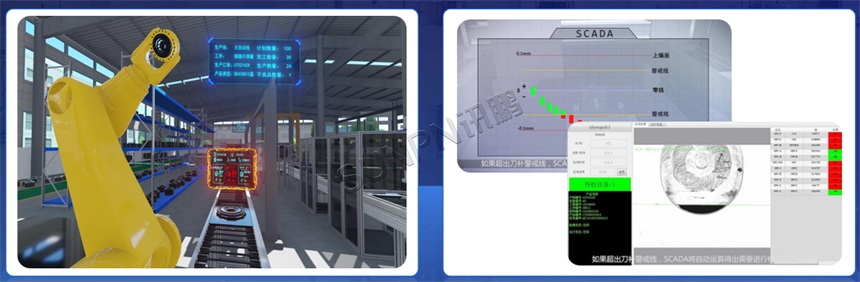

四、数字孪生实时监控

1.实时监控功能介绍:定义生产数据与仿真模型之间的映射关系,生产系统根据条件触发向仿真平台发送实时指令,三维仿真平台解析该指令,驱动模型矩阵的变化,实现三维模型的运动。

2.实时监控应用价值:实时数据驱动物理与虚拟工厂动作同步,搭配便捷巡视和全方位监控,有效提升生产效率、安全性与管理决策水平。这些技术大幅降低人工巡视成本,推动智能制造发展,助力工厂实现高效、绿色、可持续生产。

五、数字孪生在制品追踪

1.在制品追踪功能介绍:数字孪生工厂虚拟追踪在制品,能全面掌握产品全生产过程状态,大幅提升生产透明度、效率与质量。该技术可减少停机与质量问题,优化资源配置和成本控制,增强企业灵活性与市场竞争力。

2.在制品追踪技术应用价值:数字孪生在制品追踪技术通过实时监控和数据分析,显著提升了生产透明度、效率和质量,降低了成本和风险,为智能制造和可持续发展提供了强大支持。

六、数字孪生数据监控

1.数据监控技术介绍:数字孪生工厂数据监控通过实时采集、 分析和展示数据 , 帮助管理者全面掌握工厂运行状况 ,优化生产流程,提升效率,降低成本,并保障安全与环保。

1.数据监控技术介绍:数字孪生工厂数据监控通过实时采集、 分析和展示数据 , 帮助管理者全面掌握工厂运行状况 ,优化生产流程,提升效率,降低成本,并保障安全与环保。

2.数据监控应用价值:虚拟工厂的数据监控能够让工厂实现“透明化、智能化、高效化”的管理,使生产更加稳定、可控、安全,并推动向智能制造升级。

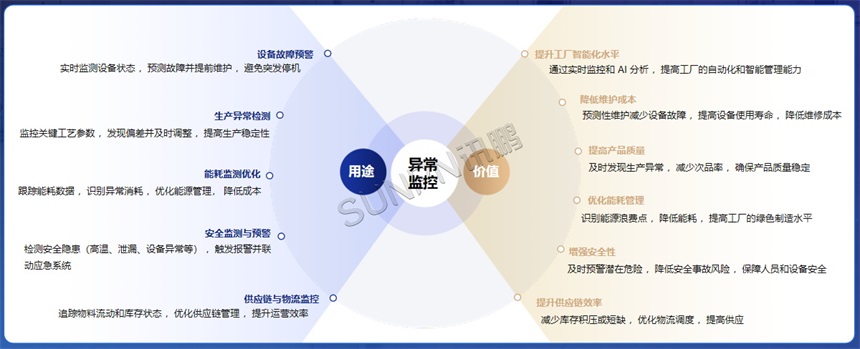

七、数字孪生异常监控

1.异常监控功能介绍:在数字孪生工厂中 ,结合IoT(物联网) 、A I(人工智能) 、大数据分析 等技术进行 异常监控。可以帮助企业精准识别生产异常、 预警设备故障、 优化运营管理 ,从而提升工厂的智能化水平。

2.异常监控应用价值:数字孪生工厂的异常监控系统不仅能 提升生产效率、 降低成本 ,还能优化资源利用、 提升安全管理、 推动智能制造,助力企业实现高效、 可持续发展。

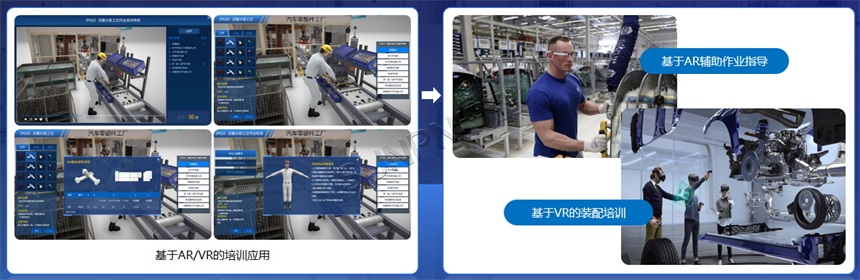

八、数字孪生虚拟培训

1.虚拟培训功能介绍:数字孪生工厂虚拟培训是指利用数字孪生技术构建与真实工厂相对应的虚拟环境。结合虚拟现实(VR)、增强现实(AR)、人工智能(A I)等技术 , 为工厂员工提供沉浸式、 交互式培训。

2.虚拟培训应用价值:数字孪生工厂虚拟培训能够让工厂实现人员培训、故障排查、新技术学习实现全面电子化管理,提升工厂整体智能化水平,实现数字化转型。

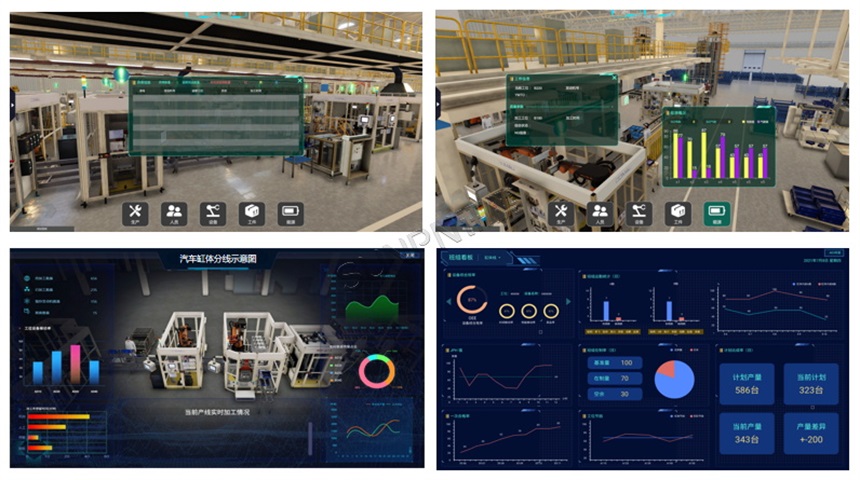

九、数字孪生系统应用案例

1、汽车整车厂

搭建完全1:1的产线模型。高度还原产线生产缸体缸盖等核心部件的制作仿真过程。基于MES系统与工业物联网系统,实现车间动作监控、数据监控、虚拟漫游、虚拟巡线等内容。实现生产现场数据的实时反馈及精确追踪,结合虚拟场景,建立多通道、灵活的展示机制,实现在制品实时化、透明化跟踪及追溯管理。

2、汽车零配件工厂

通过先进的3D建模和渲染技术,构建高度还原的虚拟工厂。实现生产设备、产线流程、物流流转的动态展示。结合实时数据采集与数字孪生技术,直观呈现设备运行状态、生产效率、能耗分析等关键指标,支持交互式监控、远程运维和智能优化,提升工厂管理的透明度和决策效率。

3、新能源电池工厂

搭建完全1:1的园区、车间环境、产线等模型。通过与IME系统的联动,展示整个pack包及模组线的生产过程。基于MES系统与工业物联网系统,实现数字双胞胎内容,包含车间动作监控、数据监控、虚拟漫游、虚拟巡线等。

4、汽车零配件工厂

现实工厂的虚拟镜像,通过融合物联网、三维可视化和仿真优化。实现对生产流程、设备状态和运营数据的实时监控与智能分析。模拟和预测生产情况,优化调度,提高设备利用率,并支持预测性维护和远程运维。助力工厂提升生产效率、降低成本,实现智能化管理和持续优化。

讯鹏简介

讯鹏简介 发展历程

发展历程 讯鹏优势

讯鹏优势 荣誉资质

荣誉资质 公司团队

公司团队 渠道合作

渠道合作

工业平板电脑

工业平板电脑 手持加固平板

手持加固平板 PDA移动终端

PDA移动终端 ESD防静电终端

ESD防静电终端 监测告警终端

监测告警终端 数采组网终端

数采组网终端 方案

方案 防静电系统

防静电系统 ESOP系统

ESOP系统 安灯系统

安灯系统 看板系统

看板系统 环境监控系统

环境监控系统 PTL仓储亮灯系统

PTL仓储亮灯系统 MES系统

MES系统

ESD防静电系统

ESD防静电系统 ESOP系统

ESOP系统 安灯呼叫系统

安灯呼叫系统 生产管理系统

生产管理系统 工业智能终端

工业智能终端 PTL仓储亮灯系统

PTL仓储亮灯系统

自助咨询

自助咨询 线上购买

线上购买 工具软件

工具软件 售后服务

售后服务

人才理念

人才理念 员工风采

员工风采 招聘岗位

招聘岗位

公司新闻

公司新闻 行业知识

行业知识 行业资讯

行业资讯