AI视觉计数器工厂流水线高效计数新方案

在工厂流水线、仓储物流及食品包装领域,人工计数误差、光电传感器局限性与数据孤岛问题长期制约产能升级。据行业统计,仅因计数误差导致的年损失可占产值的5%-10%。如何通过AI视觉技术突破瓶颈?新一代AI视觉计数传感器正以98%高精度识别、毫秒级响应、零成本改造三大核心价值,成为智能工厂的“数据守门人”。

一、直击现场:四大痛点倒逼技术革新

1、效率黑洞

人工计数延迟高达分钟级,注意力分散致误差率超5%,产能统计严重失真。

2、场景适应性缺失

光电传感器无法识别异形零件、透明包装(如食品袋)、反光金属件及禽蛋粘连场景。

3、追溯机制空白

产量异常时无法定位问题工序,历史数据缺失导致责任界定困难。

4、数据链断裂

人工录入ERP/MES系统存在数小时滞后,生产调度如“盲人摸象”。

二、AI视觉计数器的技术跃迁

1.智能算法内核

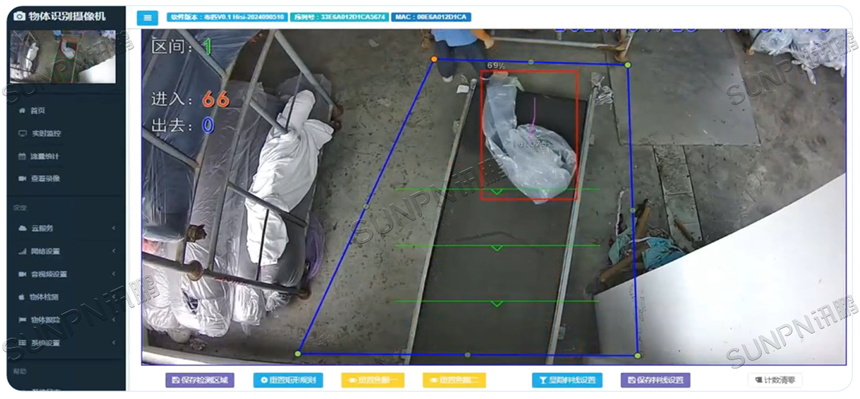

百种预训练模型+客制化训练:针对轻堆叠零件、透明瓶体、反光膜等复杂场景,定制算法识别精度突破98%

动态抗干扰技术:彻底解决传统光电传感器在异形件、密集排列场景的误判难题

2.边缘计算架构

算力内置传感器:无需外接服务器,部署成本降低40%

毫秒级响应:数据实时同步电子看板,杜绝生产调度滞后

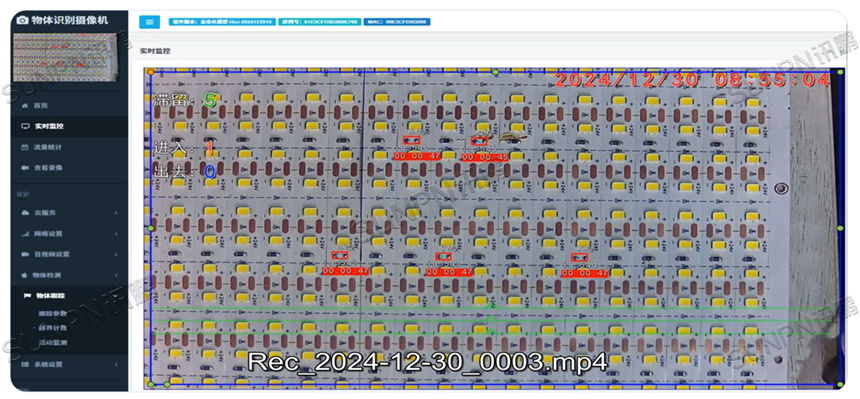

3.全链路可视化

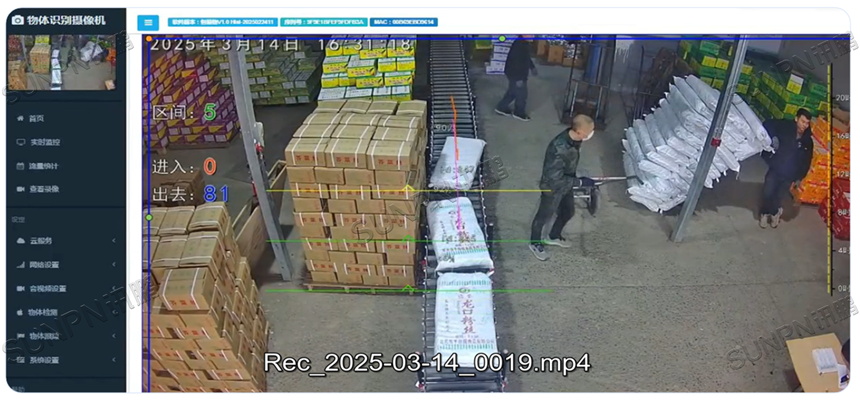

四维数据看板:动态计数+时段统计+产线监控+异常录像溯源

10秒定位故障:如某工序堆叠导致计数异常,录像回溯精准定责

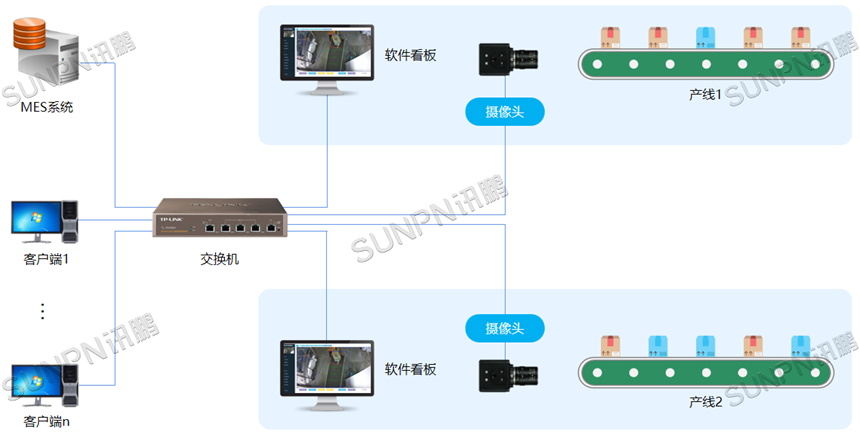

4.开放生态集成

免费开放API/RS485协议:无缝对接PLC、MES等系统,打破数据孤岛

老旧设备即插即用:改造周期<1工作日

三、从成本中心到效益引擎

|

应用场景 |

传统方案缺陷 |

AI视觉计数器收益 |

|

汽车零件流水线 |

异形件漏计率达8% |

精度99.2%,年节省返工成本50万 |

|

食品包装车间 |

透明袋人工抽检效率低 |

自动计数+缺陷识别一体化,产能提升25% |

|

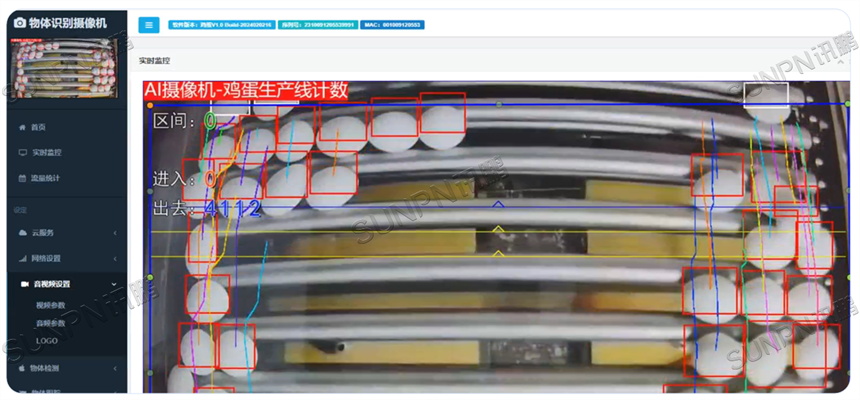

禽蛋分拣中心 |

粘连蛋体依赖人工分离 |

动态分割计数,破损率降至0.3% |

|

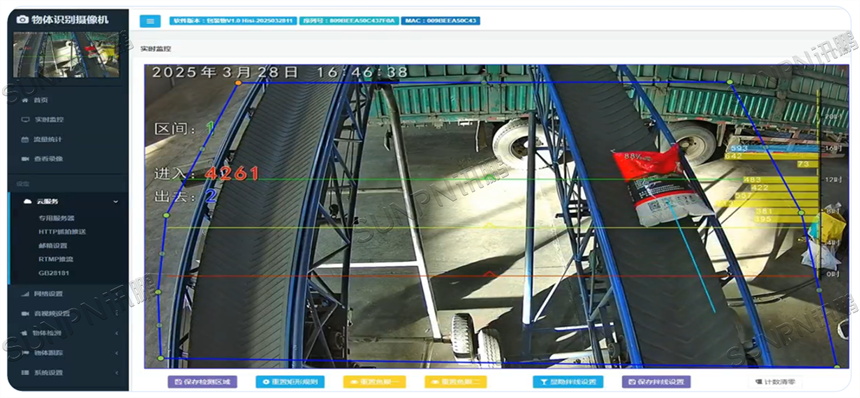

仓储物流枢纽 |

人工扫码延迟2小时 |

实时同步库存系统,调度响应提速90% |

四、AI计数器的制造新范式

随着工业4.0进程加速,AI视觉计数器正从“单一计数工具”向“生产决策中枢”进化:

1.质量管控融合:计数同时完成缺陷检测(如零件划痕、食品包装漏气)

2.预测性维护:通过时段产量波动分析设备异常征兆

3.数字孪生驱动:计数数据赋能产能仿真,优化产线布局

在智能制造的核心战场——生产数据采集第一线,AI视觉计数器以算法革命重写游戏规则。它不仅是误差的终结者,更是打通“设备层-系统层-决策层”的数据血管。当每一件产品、每一道工序都被精准定义,制造企业才能真正驶入“零误差、全追溯、实时优化”的高质量发展轨道。

讯鹏简介

讯鹏简介 发展历程

发展历程 讯鹏优势

讯鹏优势 荣誉资质

荣誉资质 公司团队

公司团队 渠道合作

渠道合作

工业平板电脑

工业平板电脑 手持加固平板

手持加固平板 PDA移动终端

PDA移动终端 ESD防静电终端

ESD防静电终端 监测告警终端

监测告警终端 数采组网终端

数采组网终端 方案

方案 防静电系统

防静电系统 ESOP系统

ESOP系统 安灯系统

安灯系统 看板系统

看板系统 环境监控系统

环境监控系统 PTL仓储亮灯系统

PTL仓储亮灯系统 MES系统

MES系统

ESD防静电系统

ESD防静电系统 ESOP系统

ESOP系统 安灯呼叫系统

安灯呼叫系统 生产管理系统

生产管理系统 工业智能终端

工业智能终端 PTL仓储亮灯系统

PTL仓储亮灯系统

自助咨询

自助咨询 线上购买

线上购买 工具软件

工具软件 售后服务

售后服务

人才理念

人才理念 员工风采

员工风采 招聘岗位

招聘岗位

公司新闻

公司新闻 行业知识

行业知识 行业资讯

行业资讯