设备数采智能灯助力CNC机加工实现数据透明

在精密制造CNC机加工车间,高昂的设备投入与复杂的工艺流程,使得每一分钟的停机或效率损失都直接侵蚀着企业利润。然而,许多管理者却深陷“数据迷雾”:设备真实稼动率几何?异常停机根源何在?效率提升抓手在哪?传统数采方案的高成本与复杂性,更让中小企业望而却步。此刻,设备数采智能灯以其低成本、快部署、强落地的特性,正成为穿透迷雾、照亮CNC车间效率提升路径的关键利器,助力企业迈出数据透明化的坚实第一步。

一、设备数采智能灯帮助CNC车间的低成本数采利器

设备数采智能灯方案,巧妙利用设备已有的物理信号(运行/停止/报警)或加工脉冲信号,通过非侵入式的方式实现关键数据的自动采集:

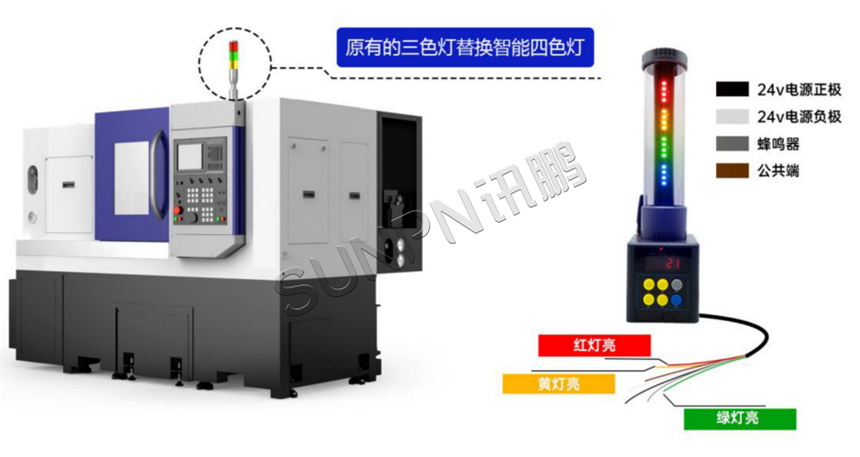

1、电控通用版: 5分钟替换原有三色灯,红黄绿信号线一一对应接入,秒级识别运行(绿)、待机/准备(黄)、故障/停机(红) 状态。

2、电控脉冲版: 适用于无三色灯的老旧CNC设备。智能灯通电黄灯待机;设备启动加工信号触发绿灯;通过设置“标准节拍时间”,绿灯超时自动转黄灯,精准捕捉效率异常(如刀具磨损导致加工变慢)。

3、核心价值:以极低的硬件改造成本和安装门槛,让每一台CNC设备的关键状态数据“开口说话”,为OEE(设备综合效率)分析奠定坚实基础。

二、设备数采智能灯核心功能赋能CNC透明化管理

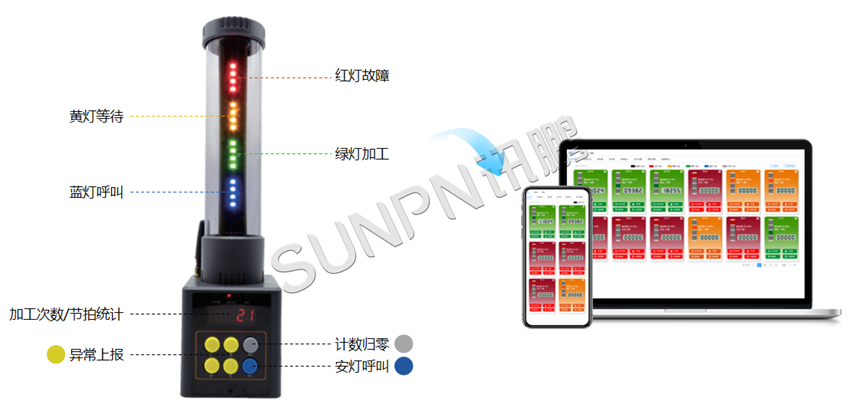

智能灯不仅是状态指示灯,更是CNC车间的数据神经末梢与管理中枢:

1、实时稼动率与OEE计算: 自动采集运行(绿)、等待(黄)、故障(红)时间,

稼动率 = 绿灯时长÷(绿灯时长+黄灯时长+红灯时长-计划停机时长)

开机率=(绿灯时长+黄灯时长+红灯时长)÷(绿灯时长+黄灯时长+红灯时长+灭灯时长)

结合产量数据即可计算完整的OEE,数据实时同步至看板及管理后台。

2、安灯呼叫与异常闭环:操作工发现刀具异常、设备异响、品质问题时,长按蓝色按钮2秒,智能灯蓝灯闪烁。微信消息秒级推送至预设责任人(维修、班组长)。责任人到场处理,通过微信小程序快速记录异常原因并拍照,系统自动统计分类,驱动根本原因分析。

3、逐级报警升级: CNC停机就是真金白银的流失。

智能灯软件设定:

停机10分钟未恢复?自动短信通知技术员。

停机30分钟?微信通知班组长介入。

停机1小时?电话呼叫生产经理紧急协调。 最大限度压缩异常停机时间。

4、异常原因一键采集: 设备旁无需平板电脑,工人遇到异常停机或等待,只需按下智能灯上预设的对应原因按钮(如“缺料”、“调机”、“程序问题”),数据直接上传,成本低、操作快、数据准,告别纸质记录与回忆偏差。

三、设备数采智能灯构建透明化智能工厂的基石

设备数采智能灯,为CNC机加工车间提供了高性价比、快部署、强落地的数据化起点。它解决的不仅是设备状态的“看得见”,更是通过:

实时数据采集(运行/停机/效率)

异常快速闭环(安灯呼叫/原因记录)

智能报警升级

直观可视化管理(电子看板)

设备数采智能灯,绝非仅仅是CNC设备上一盏会变色的灯,它是撬动车间精细化管理的数据支点。通过精准捕获设备运行、等待、故障状态,构建实时稼动率与OEE分析的基石;通过安灯呼叫与异常闭环管理,大幅压缩停机响应时间;通过一键式异常原因采集与逐级报警升级,将模糊的经验判断转化为清晰的改善方向。

讯鹏简介

讯鹏简介 发展历程

发展历程 讯鹏优势

讯鹏优势 荣誉资质

荣誉资质 公司团队

公司团队 渠道合作

渠道合作

工业平板电脑

工业平板电脑 手持加固平板

手持加固平板 PDA移动终端

PDA移动终端 ESD防静电终端

ESD防静电终端 监测告警终端

监测告警终端 数采组网终端

数采组网终端 方案

方案 防静电系统

防静电系统 ESOP系统

ESOP系统 安灯系统

安灯系统 看板系统

看板系统 环境监控系统

环境监控系统 PTL仓储亮灯系统

PTL仓储亮灯系统 MES系统

MES系统

ESD防静电系统

ESD防静电系统 ESOP系统

ESOP系统 安灯呼叫系统

安灯呼叫系统 生产管理系统

生产管理系统 工业智能终端

工业智能终端 PTL仓储亮灯系统

PTL仓储亮灯系统

自助咨询

自助咨询 线上购买

线上购买 工具软件

工具软件 售后服务

售后服务

人才理念

人才理念 员工风采

员工风采 招聘岗位

招聘岗位

公司新闻

公司新闻 行业知识

行业知识 行业资讯

行业资讯