在模具制造、注塑成型等精密加工行业中,设备运行状态直接影响生产效率与产品质量。面对车间设备数量多、分布广、异常响应慢等问题,如何实现高效、透明的异常管理成为企业数字化转型的关键课题。东莞一家模具工厂通过部署安灯呼叫系统(Andon System),成功实现从“人工巡检”到“实时响应”,从“信息孤岛”到“全局可视”的转变,为注塑车间、修模房、仓库等关键区域提供了一套完整的异常响应解决方案。

一、多楼层、多区域如何实现安灯系统管理

该模具工厂现场包含,1楼车间:14台注塑机,2楼车间:48台注塑机。每台注塑设备在运行过程中都可能出现如缺料、堵料、模具损坏、设备故障等不同类型的异常问题。传统方式依赖人员巡检或口头报告,响应慢、信息滞后,容易造成停机损失。因此,工厂决定部署一套安灯呼叫系统,以提升异常响应速度,优化车间管理流程。

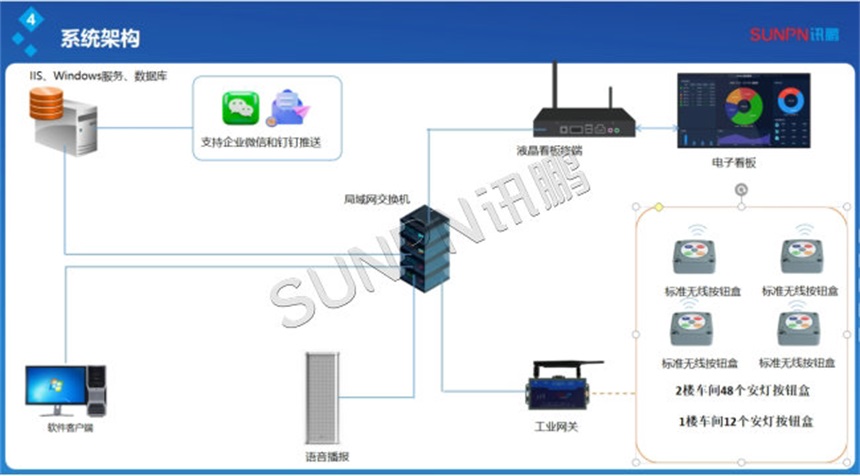

二、安灯系统架构

本次部署的安灯系统包括:

1、60个安灯按钮盒:安装于每台注塑设备,支持7种异常类型快速呼叫;

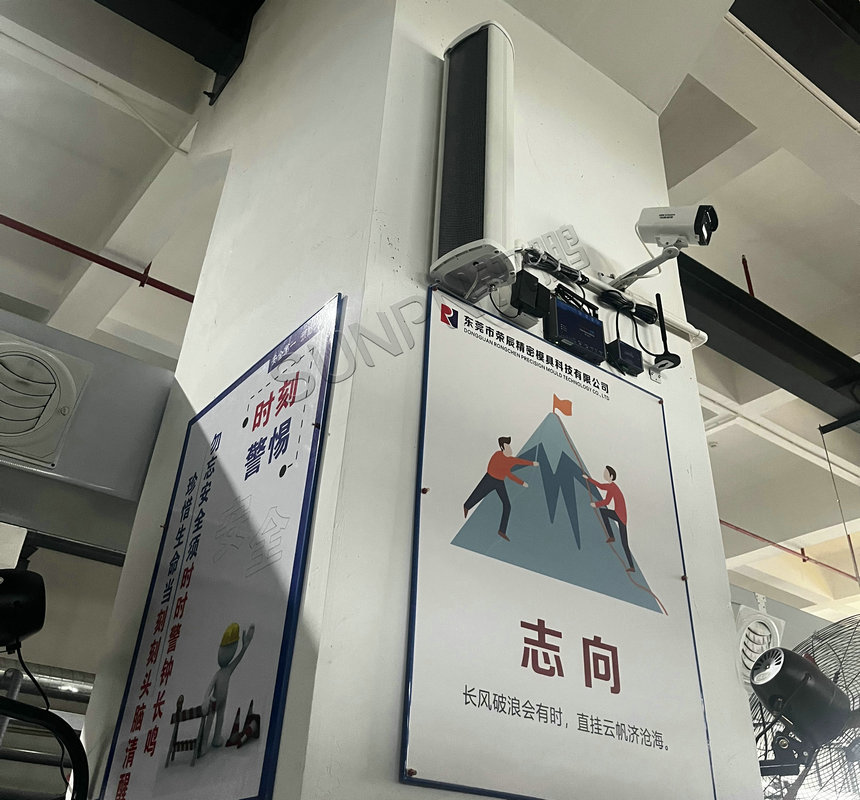

2、7个语音播报喇叭:覆盖后加工车间、仓库、修模房及1楼、2楼车间;

3、2块电子看板:安装于2楼、3楼办公室,实时展示异常呼叫信息;

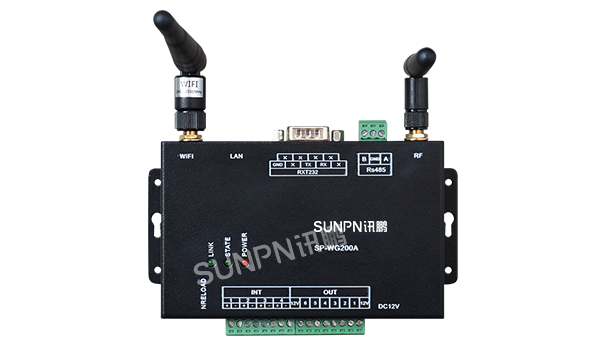

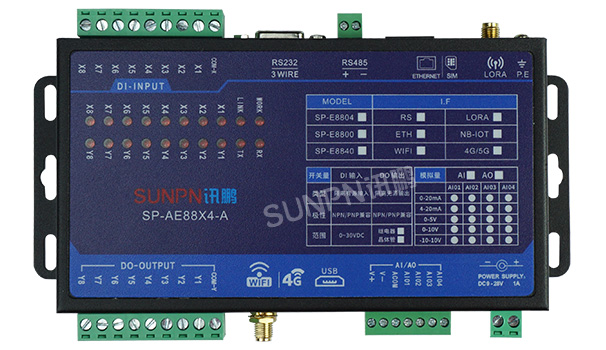

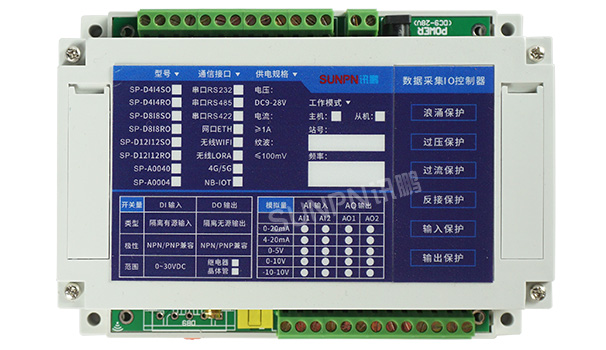

4、2个安灯网关:负责数据采集与传输,保障跨楼层通信稳定;

后台管理系统:记录所有异常数据,支持按日、月、年统计分析,并通过企业微信/钉钉推送提醒。

三、安灯功能亮点,可视化+智能化+多层级响应机制

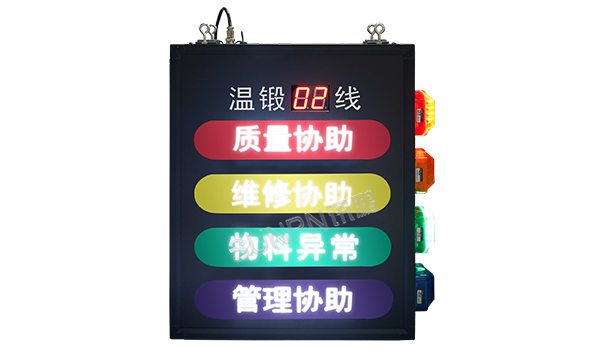

1.安灯按钮盒:一键触发,三级响应

每个按钮盒配备7个带灯不带锁按键,可自定义为“缺料”、“堵料”、“设备故障”等常见异常类型。操作简单直观:

第一次按下→异常触发,指示灯亮起

第二次按下→异常已响应,指示灯闪烁

第三次按下→异常处理完成,指示灯熄灭

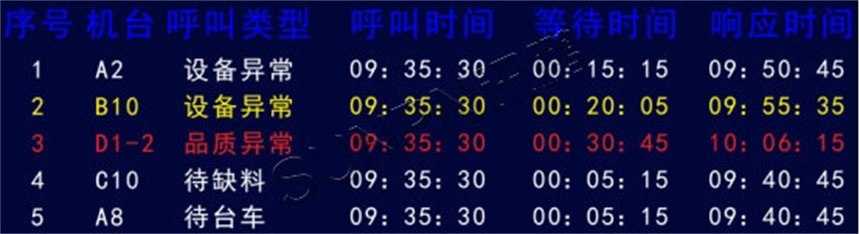

系统后台设定三级响应机制:

0~15分钟内未处理:白色字体显示,推送给第一责任人(如技术员)

15~30分钟未处理:黄色字体显示,推送给第二责任人(如组长)

30分钟以上未处理:红色字体显示,推送给第三责任人(如主管)

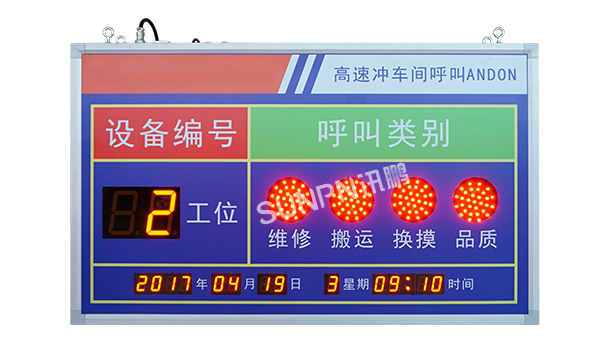

2.语音播报喇叭:广播式通知,无死角提醒

一旦有设备触发异常呼叫,系统将自动通过语音播报喇叭进行播报,内容包括:

设备编号

异常类型

呼叫时间

多个异常同时发生时,系统按时间顺序播报,间隔3秒;异常解除后,播报信息同步取消。

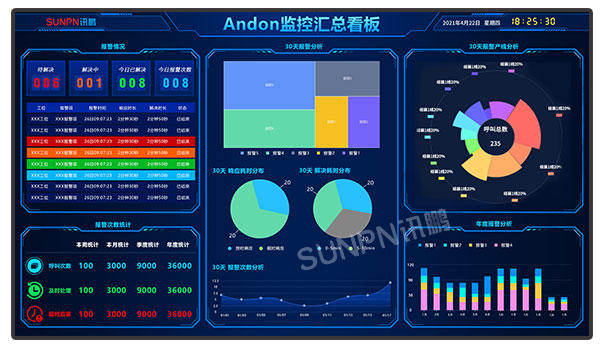

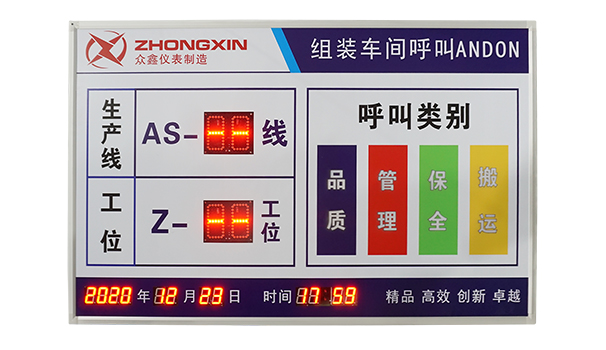

3、电子看板:目视化呈现,管理层一目了然

大屏看板位于2楼和3楼办公室,实时展示以下信息:

1.当前报警信息:待解决/解决中/已解决

2.报警次数统计:呼叫次数、及时响应、超时响应、及时解决、超时解决

3.历史数据分析:30天报警趋势、产线报警分析、年度统计等

4.后台软件:数据记录+智能分析+移动端推送

后台系统自动记录每一次异常呼叫信息,包括:

设备编号

异常类型

呼叫时间

响应时间

等待时长

并可根据客户实际需求灵活设置超时阈值,结合企业微信或钉钉,实现异常信息即时推送,确保责任到人、处理闭环。

四、安灯系统提升响应效率,推动车间数字化管理升级

通过部署这套安灯呼叫系统,该模具工厂实现了四大核心价值:

1.异常响应更及时:平均响应时间缩短40%,减少因异常导致的停机损失;

2.管理决策更科学:通过看板与后台数据分析,管理层可精准掌握各产线运行状态;

3.沟通协作更高效:语音播报+看板+手机推送三重提醒,打破信息壁垒;

4.异常处理更闭环:从呼叫→响应→结案全流程记录,形成完整追溯链。

安灯系统作为连接设备与管理的桥梁,不仅提升了异常处理效率,更推动了整个生产流程的透明化与标准化。无论是注塑车间、机加工车间还是修模房,只要存在多设备、多岗位协同作业的场景,安灯系统都能发挥其独特的价值。它让“看不见的问题”变得清晰可见,让“被动响应”变为“主动干预”。

讯鹏简介

讯鹏简介 发展历程

发展历程 讯鹏优势

讯鹏优势 荣誉资质

荣誉资质 公司团队

公司团队 渠道合作

渠道合作

工业平板电脑

工业平板电脑 手持加固平板

手持加固平板 PDA移动终端

PDA移动终端 ESD防静电终端

ESD防静电终端 监测告警终端

监测告警终端 数采组网终端

数采组网终端 方案

方案 防静电系统

防静电系统 ESOP系统

ESOP系统 安灯系统

安灯系统 看板系统

看板系统 环境监控系统

环境监控系统 PTL仓储亮灯系统

PTL仓储亮灯系统 MES系统

MES系统

ESD防静电系统

ESD防静电系统 ESOP系统

ESOP系统 安灯呼叫系统

安灯呼叫系统 生产管理系统

生产管理系统 工业智能终端

工业智能终端 PTL仓储亮灯系统

PTL仓储亮灯系统

自助咨询

自助咨询 线上购买

线上购买 工具软件

工具软件 售后服务

售后服务

人才理念

人才理念 员工风采

员工风采 招聘岗位

招聘岗位

公司新闻

公司新闻 行业知识

行业知识 行业资讯

行业资讯