-

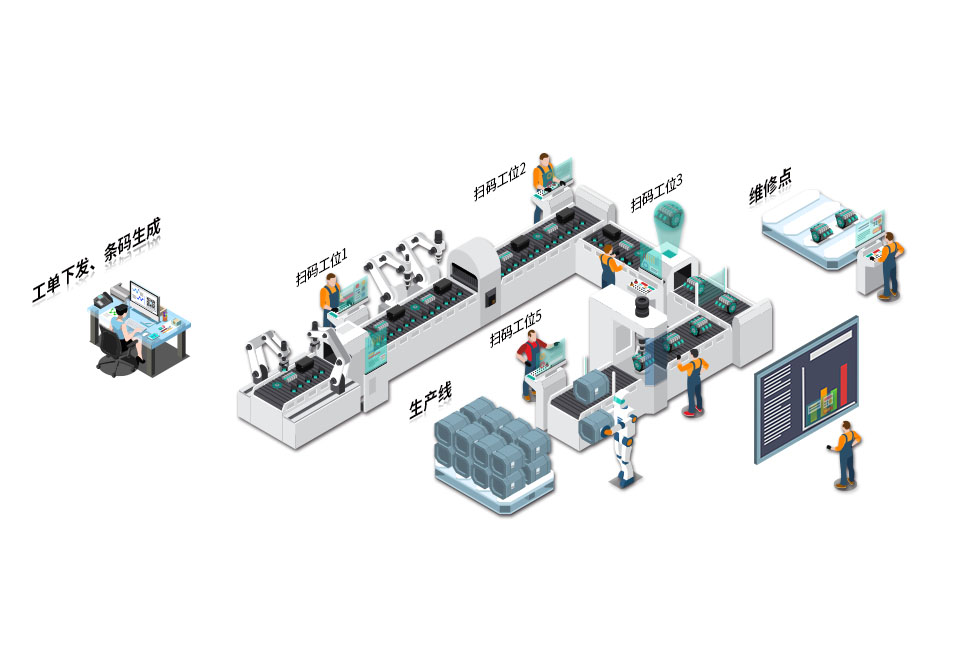

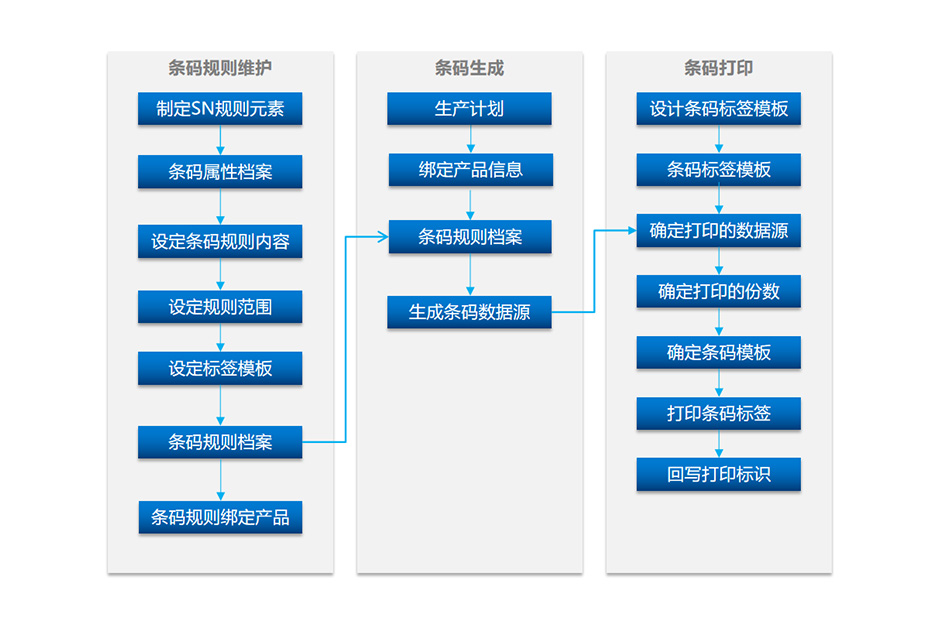

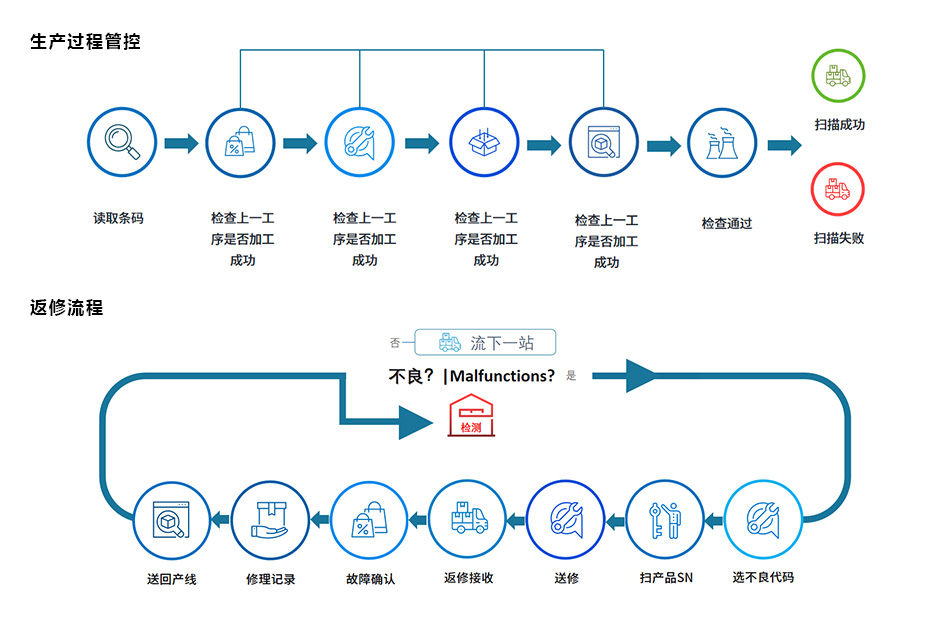

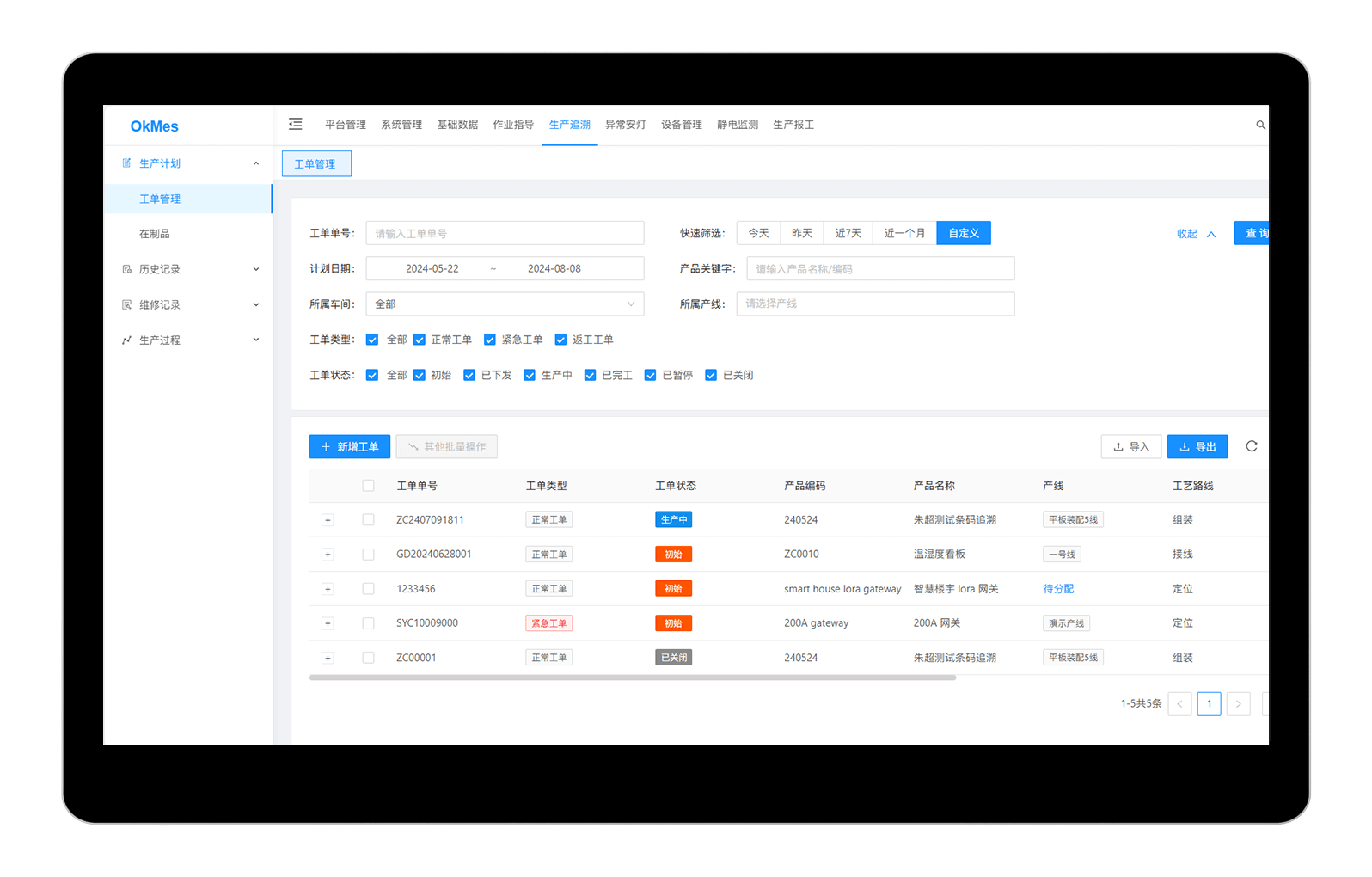

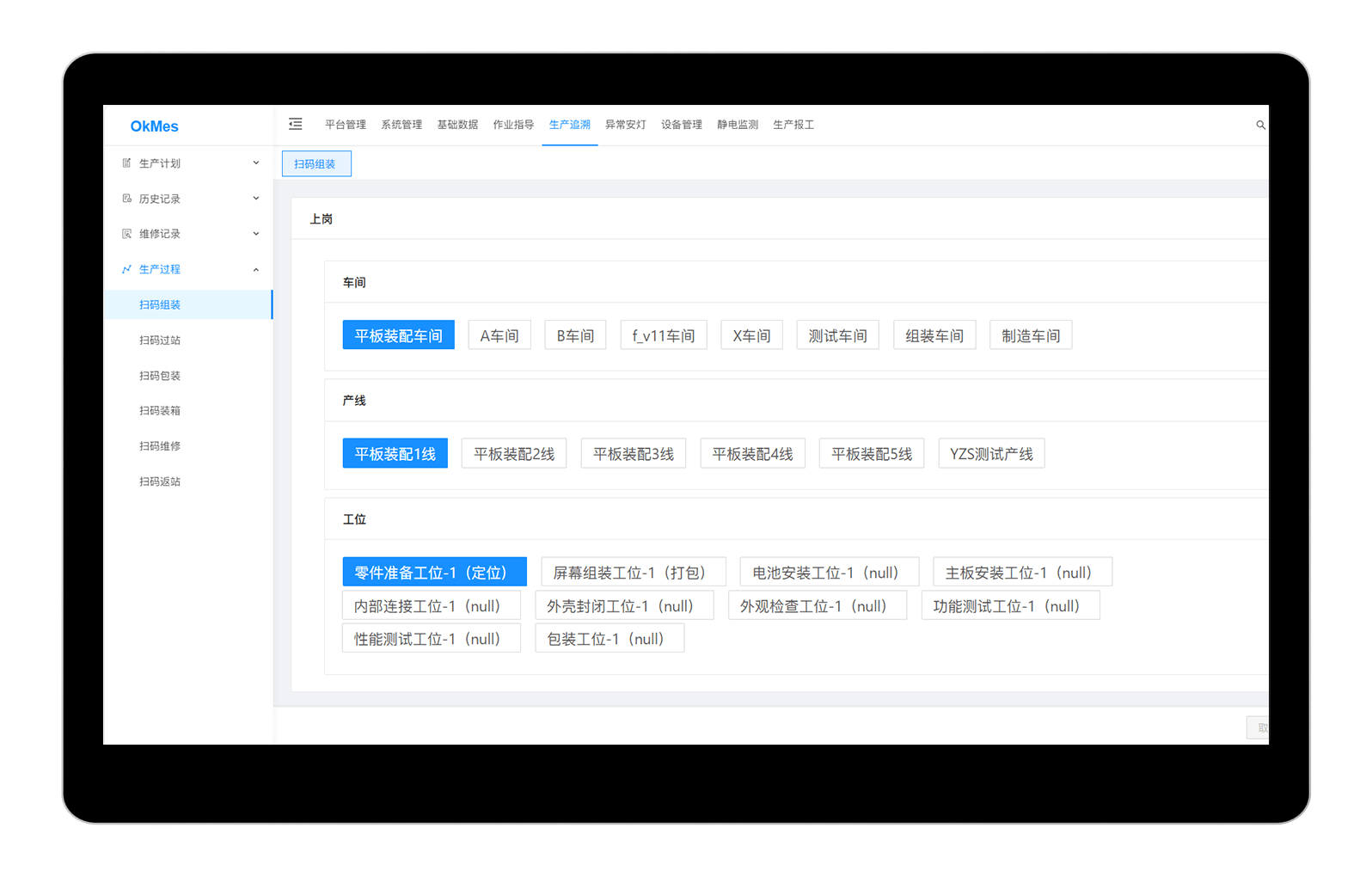

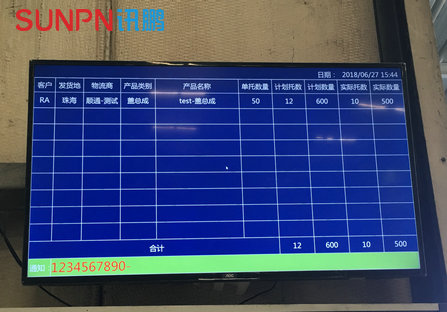

一物一码通过条码管理引入、采用扫码方式、实行一物一码,规范生产各个工序作业流程。

一物一码通过条码管理引入、采用扫码方式、实行一物一码,规范生产各个工序作业流程。 -

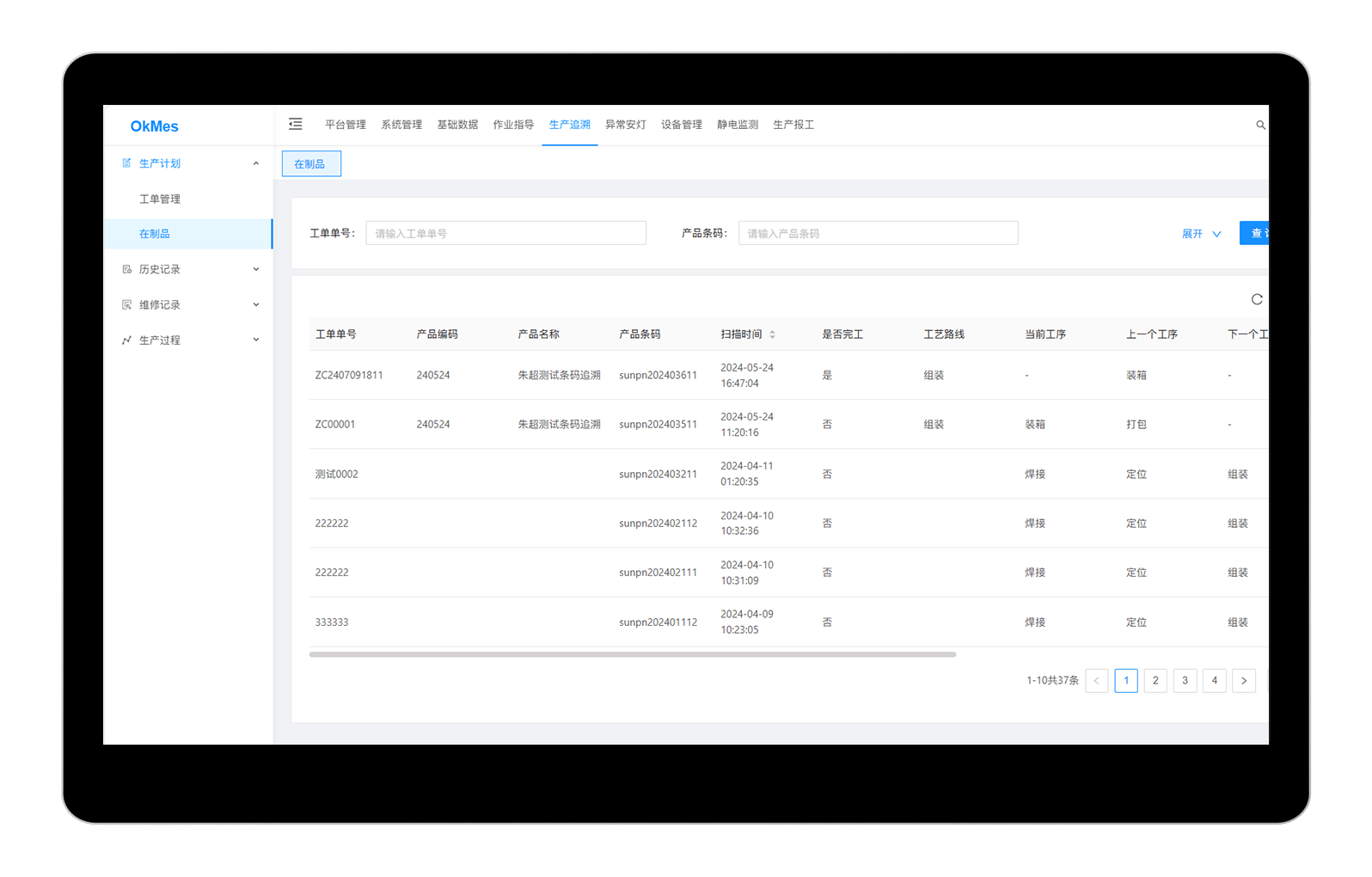

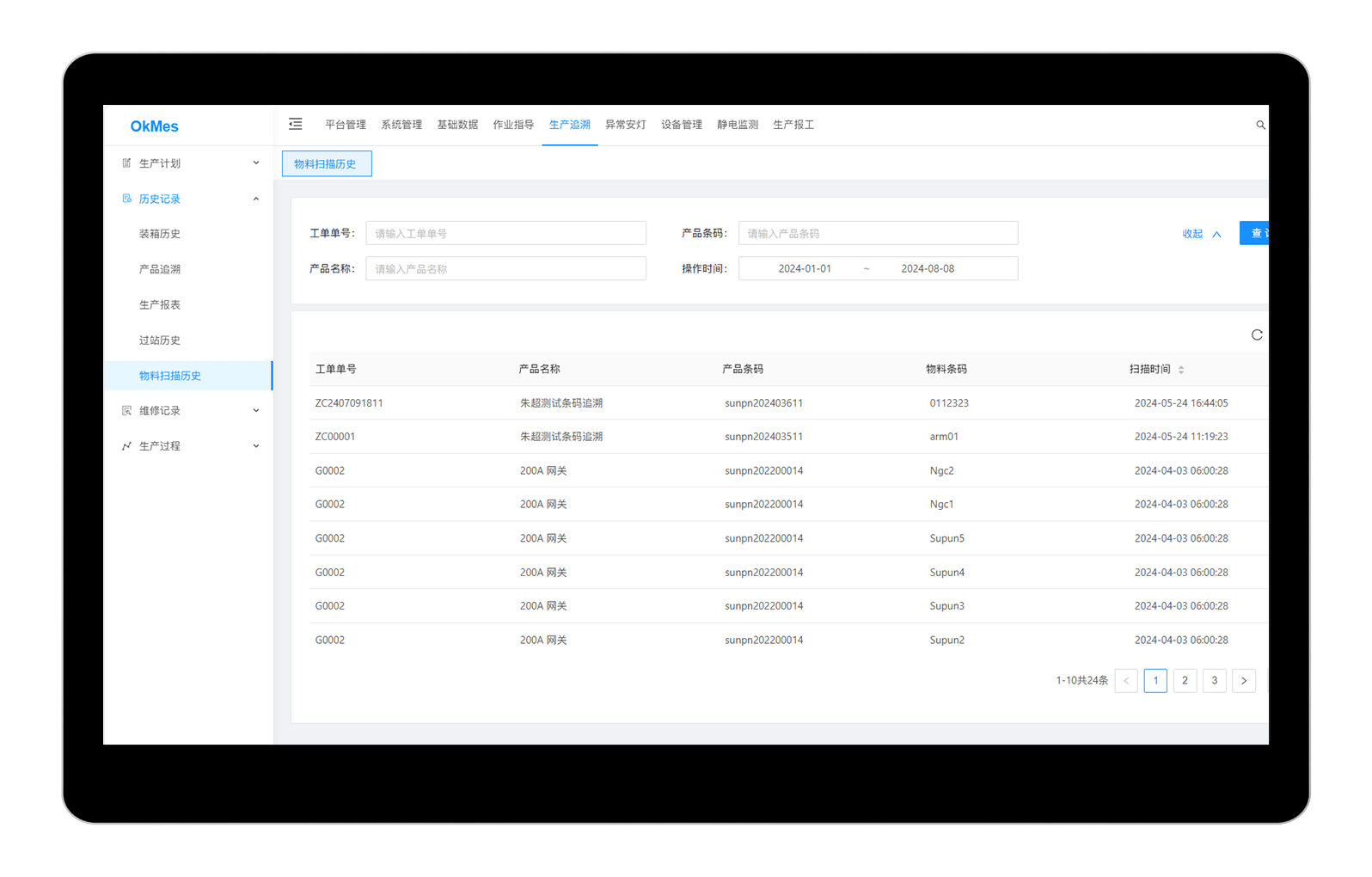

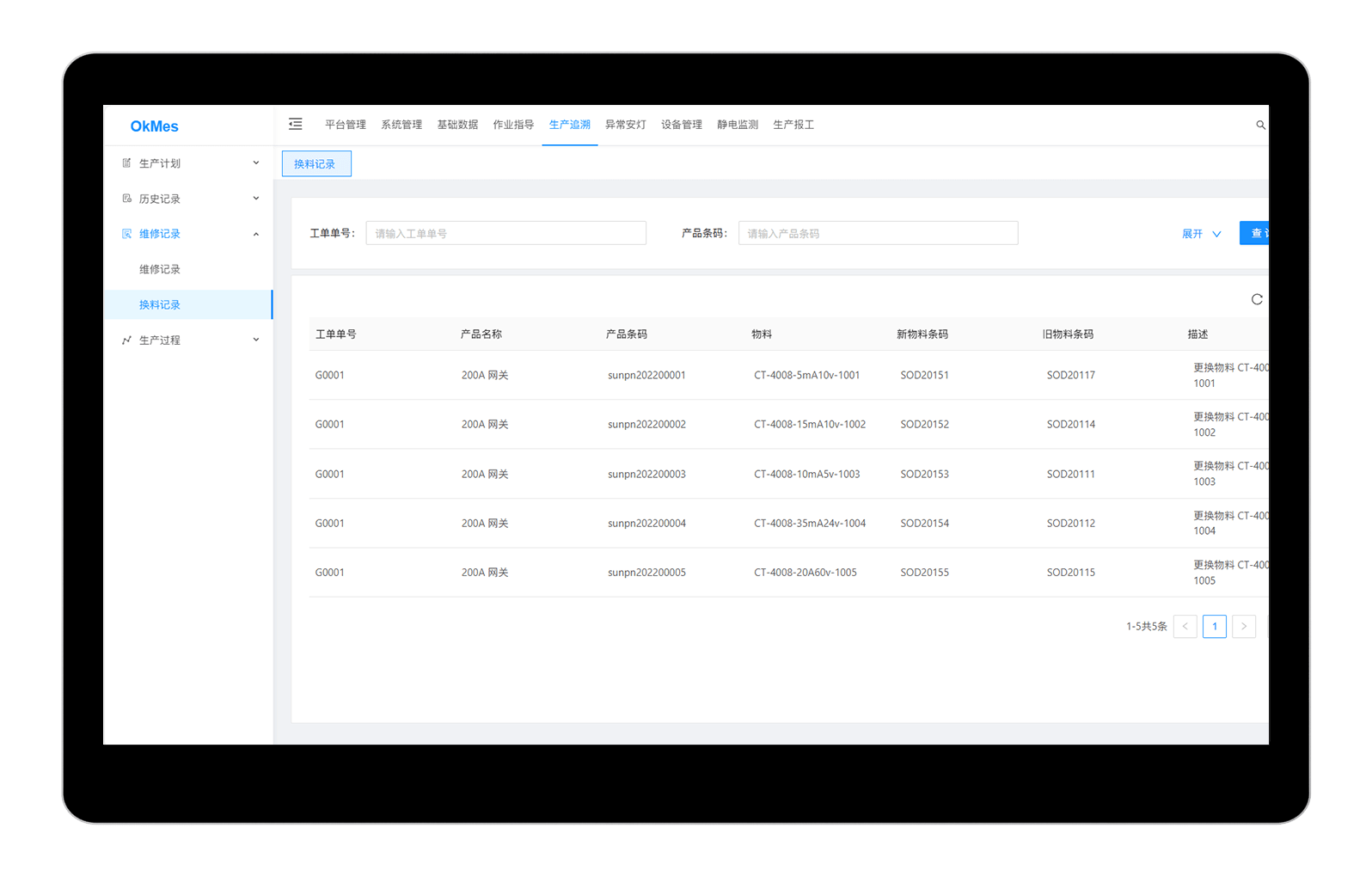

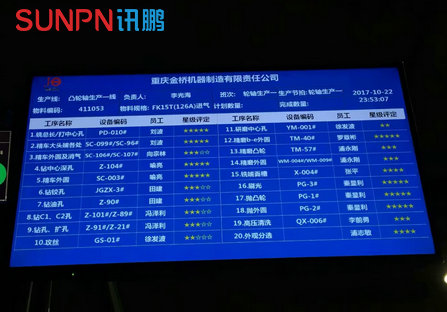

产品的正反追溯实现产品生产过程记录和追溯,精确追踪到产品各个工序作业的人及时间.

产品的正反追溯实现产品生产过程记录和追溯,精确追踪到产品各个工序作业的人及时间. -

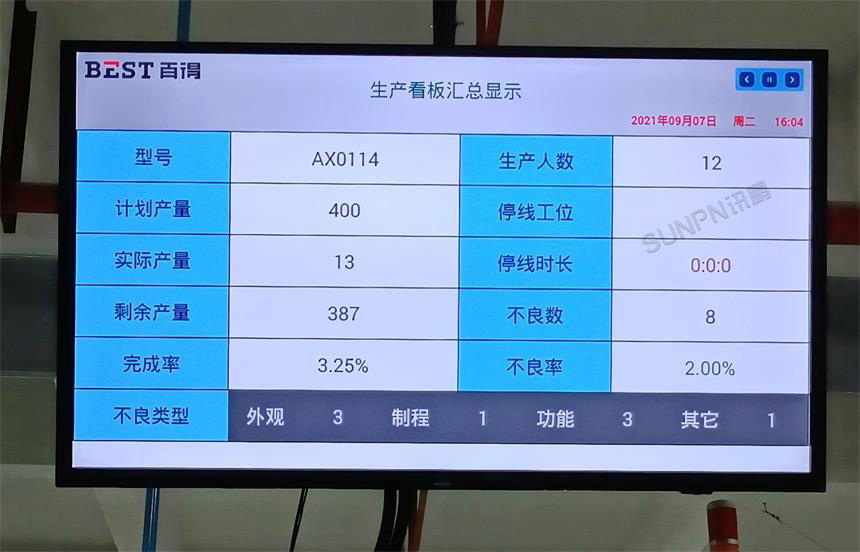

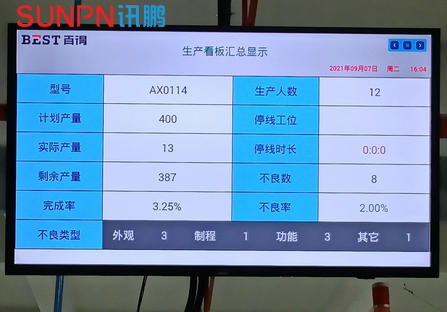

全程质量管控实现车间全程质量控制,包括异常情况及时反馈、异常统计报表及停滞工单的异常查询。

全程质量管控实现车间全程质量控制,包括异常情况及时反馈、异常统计报表及停滞工单的异常查询。 -

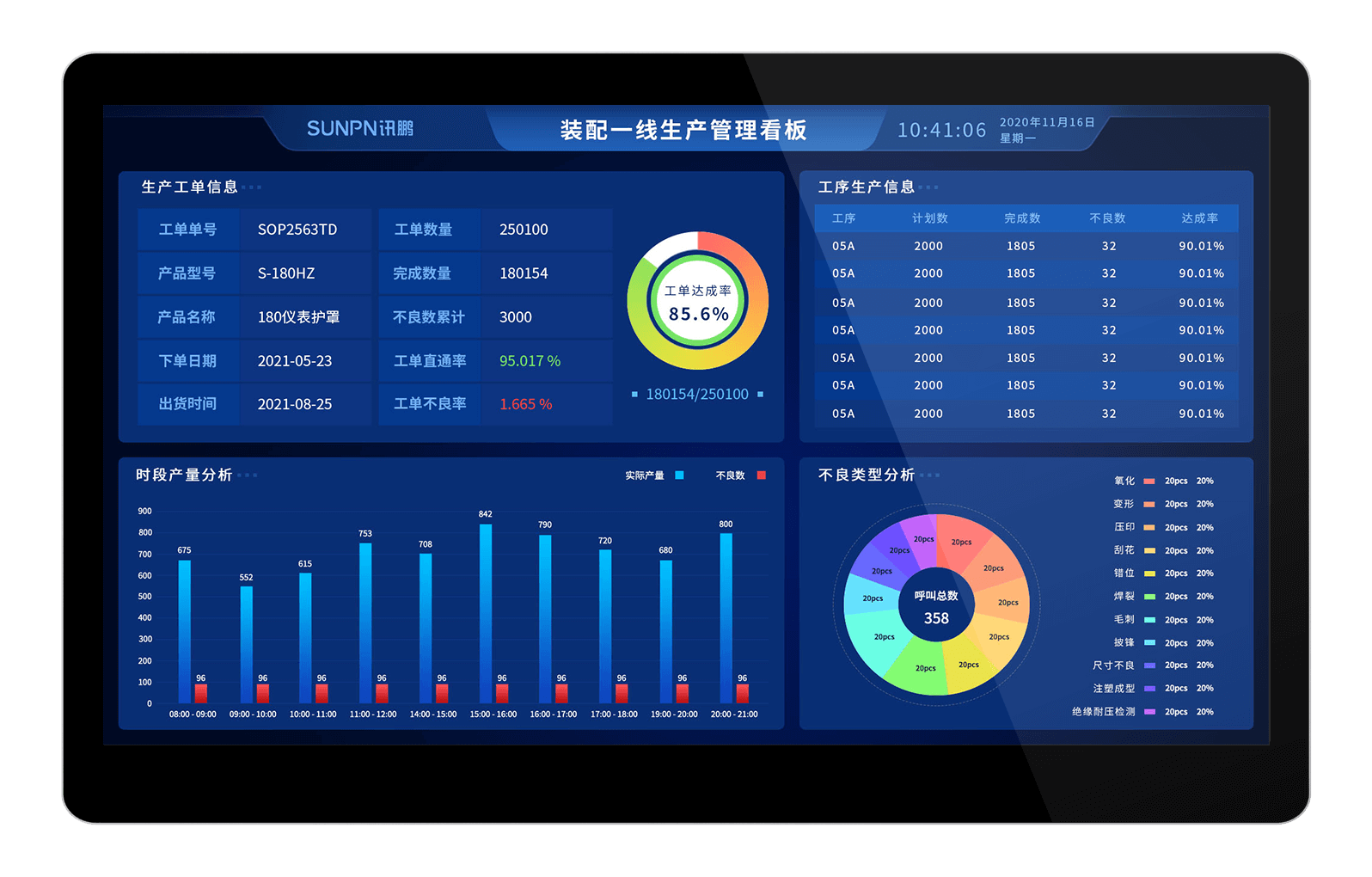

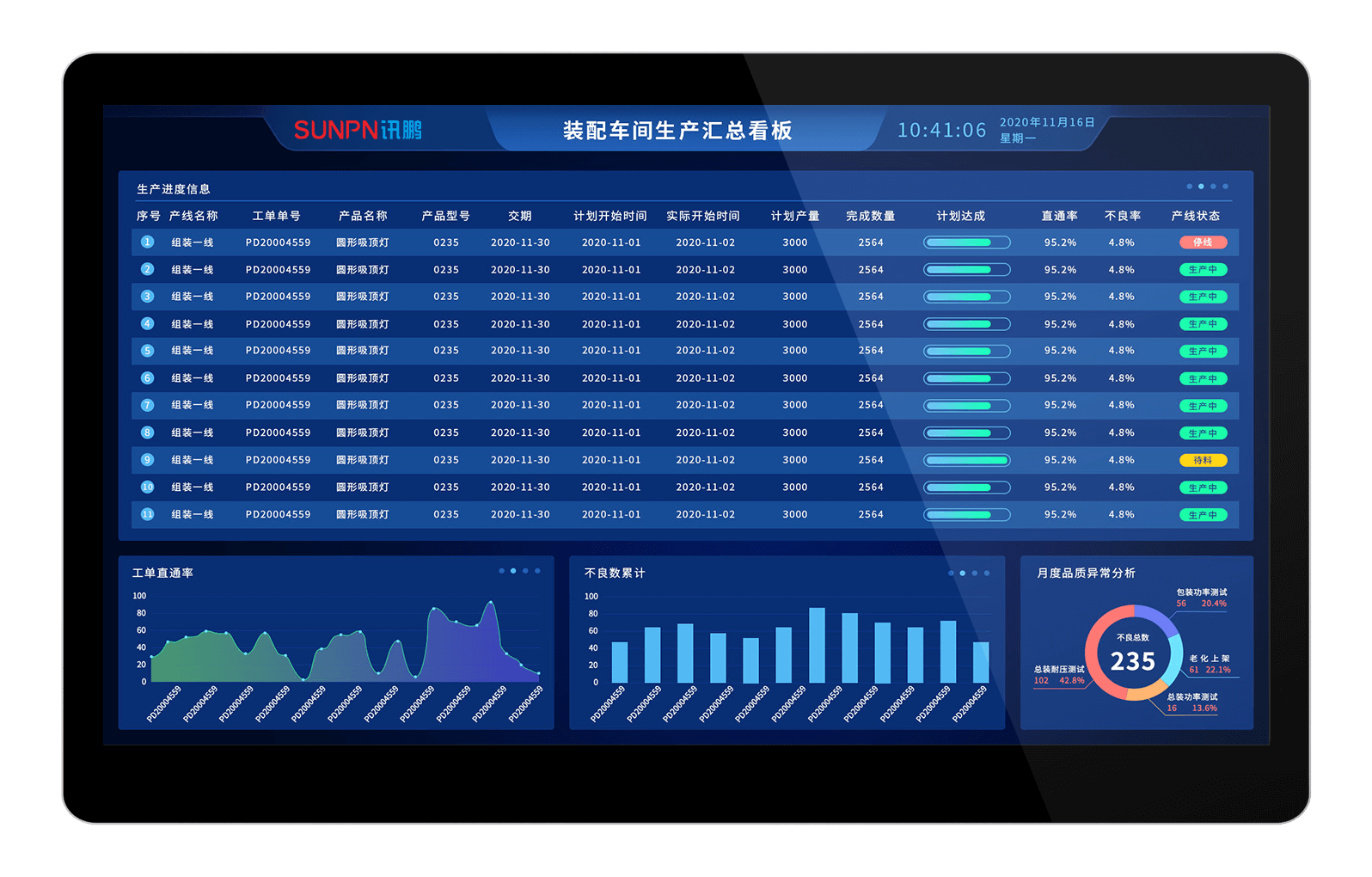

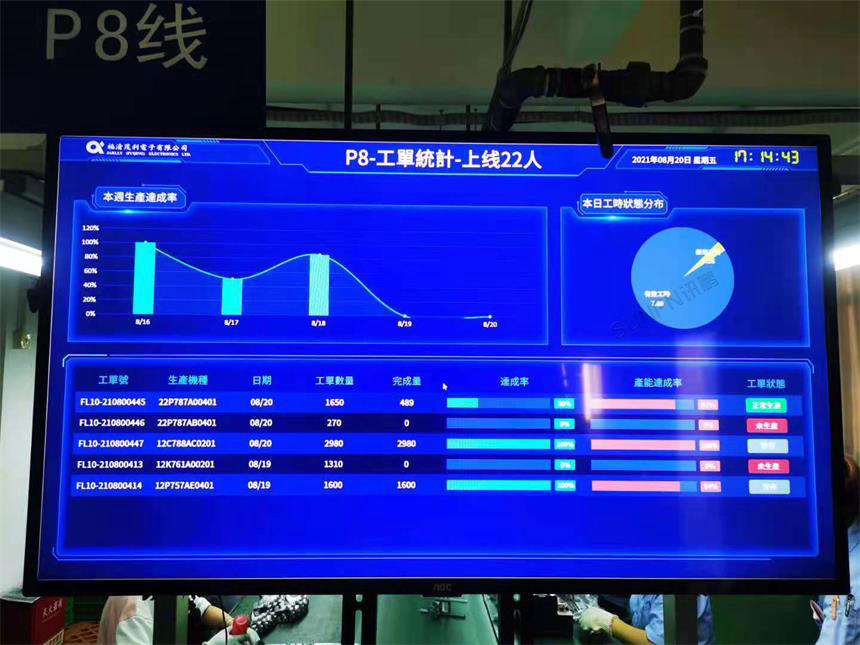

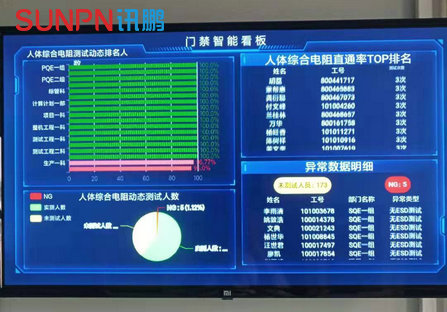

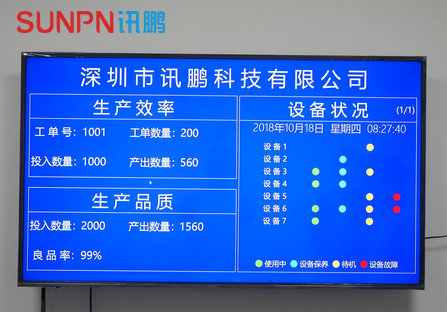

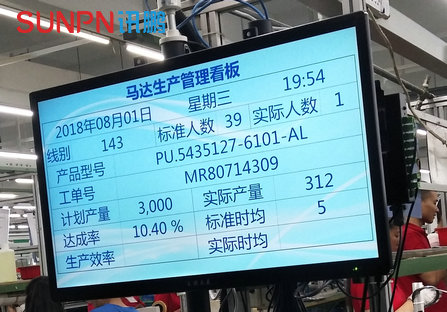

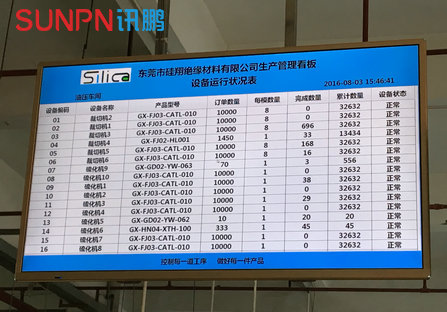

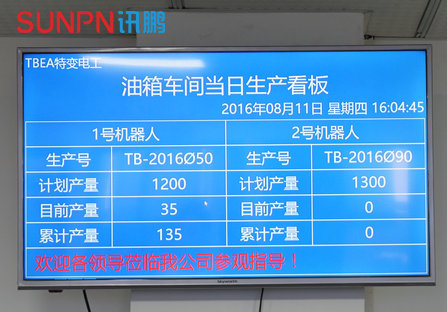

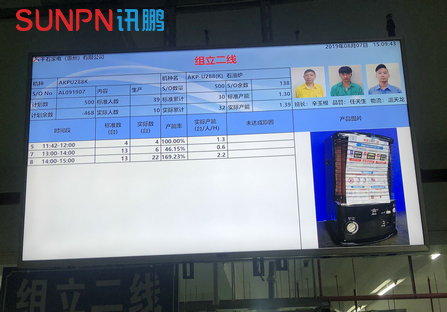

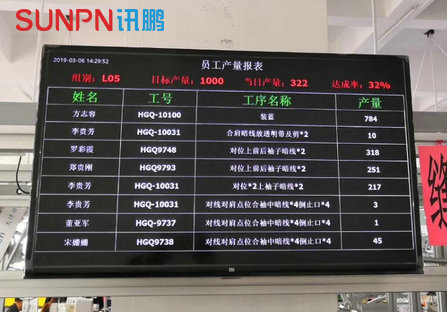

可视化管理实时追踪工单生产进度、产品直通率、目标达成率与设备状态等数据。

可视化管理实时追踪工单生产进度、产品直通率、目标达成率与设备状态等数据。 -

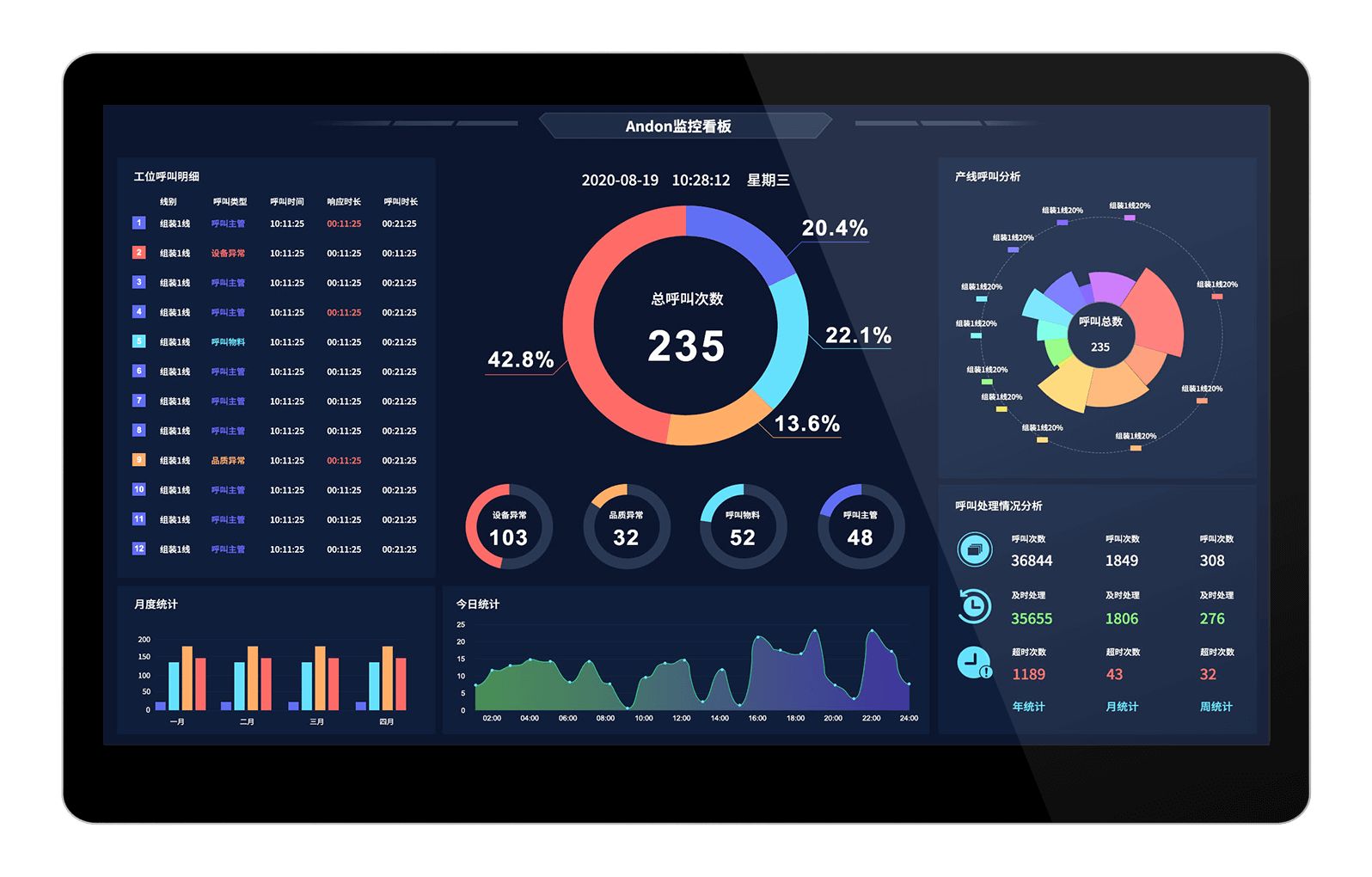

加快多部门协作响应安灯呼叫系统帮助生产管理,做到及时响应。

加快多部门协作响应安灯呼叫系统帮助生产管理,做到及时响应。 -

简化沟通和纸张的使用实现车间全面覆盖电子作业指导书,达到无纸化。

简化沟通和纸张的使用实现车间全面覆盖电子作业指导书,达到无纸化。 -

KPI考核人员精细化管理,精确统计人员绩效,提升员工积极性。

KPI考核人员精细化管理,精确统计人员绩效,提升员工积极性。 -

统计报表报表数据可实时统计,实时分析、精准无误,无需等待。

统计报表报表数据可实时统计,实时分析、精准无误,无需等待。

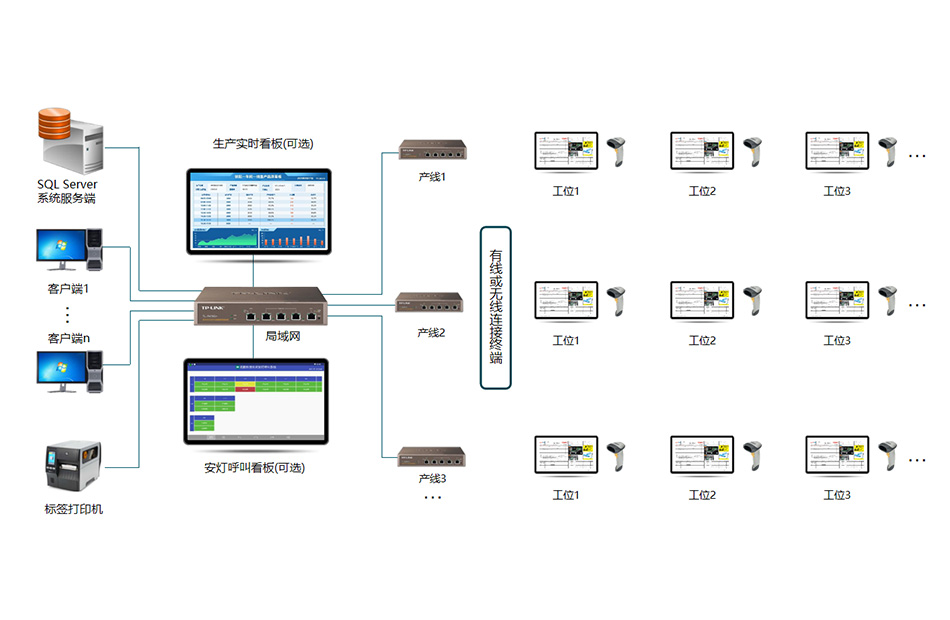

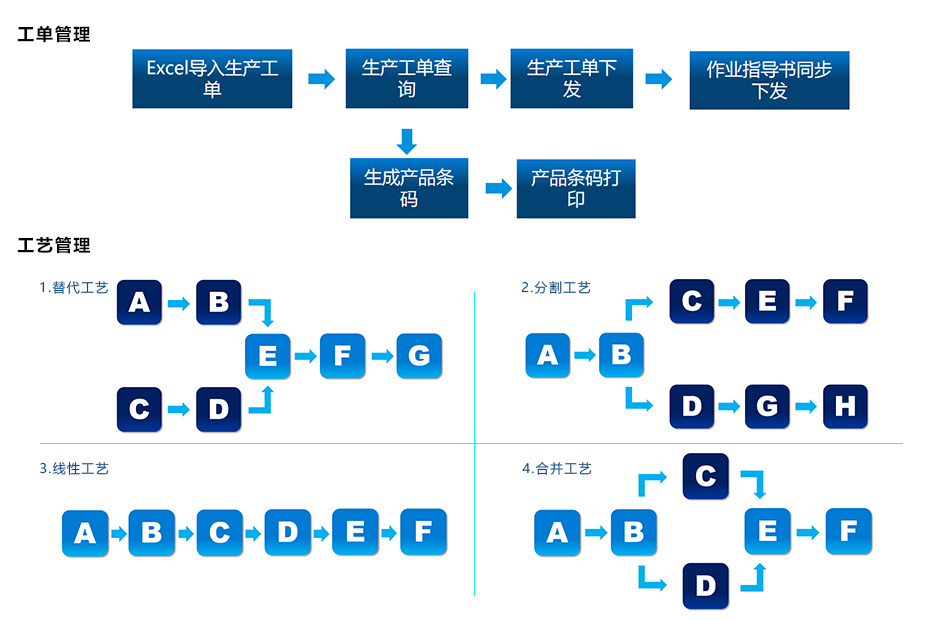

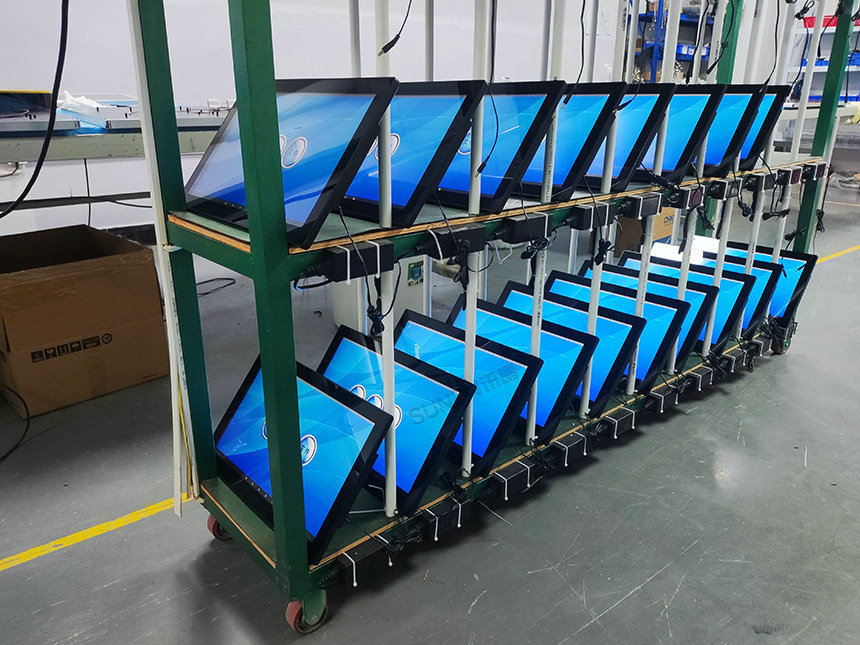

为了实现工厂的数字化管理,做到从工艺到生产的无纸化及条码化管理,实现生产能通过条码进行追溯、作业指导书电子化、生产进度实时管控等功能,从而提升整体生产效率;实现安灯呼叫功能,异常报警及时通知、处理及分析。

立即咨询

讯鹏简介

讯鹏简介 发展历程

发展历程 讯鹏优势

讯鹏优势 荣誉资质

荣誉资质 公司团队

公司团队 渠道合作

渠道合作

工业平板电脑

工业平板电脑 手持加固平板

手持加固平板 PDA移动终端

PDA移动终端 ESD防静电终端

ESD防静电终端 监测告警终端

监测告警终端 数采组网终端

数采组网终端 方案

方案 防静电系统

防静电系统 ESOP系统

ESOP系统 安灯系统

安灯系统 看板系统

看板系统 环境监控系统

环境监控系统 PTL仓储亮灯系统

PTL仓储亮灯系统 MES系统

MES系统

ESD防静电系统

ESD防静电系统 ESOP系统

ESOP系统 安灯呼叫系统

安灯呼叫系统 生产管理系统

生产管理系统 工业智能终端

工业智能终端 PTL仓储亮灯系统

PTL仓储亮灯系统

自助咨询

自助咨询 线上购买

线上购买 工具软件

工具软件 售后服务

售后服务

人才理念

人才理念 员工风采

员工风采 招聘岗位

招聘岗位

公司新闻

公司新闻 行业知识

行业知识 行业资讯

行业资讯

系统价值

系统价值 系统特点

系统特点